1. Übersicht über das Funktionsprinzip der Folienschneidemaschine

Folienschneidemaschinen sind wichtige Geräte zum Schneiden breiter Folienmaterialien auf vorgegebene Breiten und werden häufig in der Verpackungs-, Elektronik-, Medizin- und anderen Industriezweigen eingesetzt. Zu ihren wichtigsten Arbeitsprinzipien gehören:

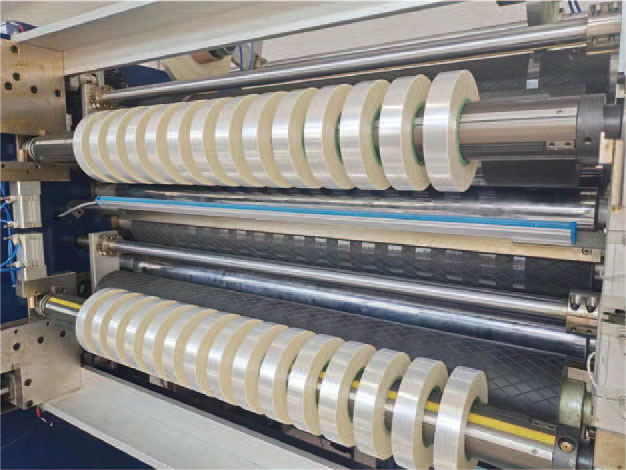

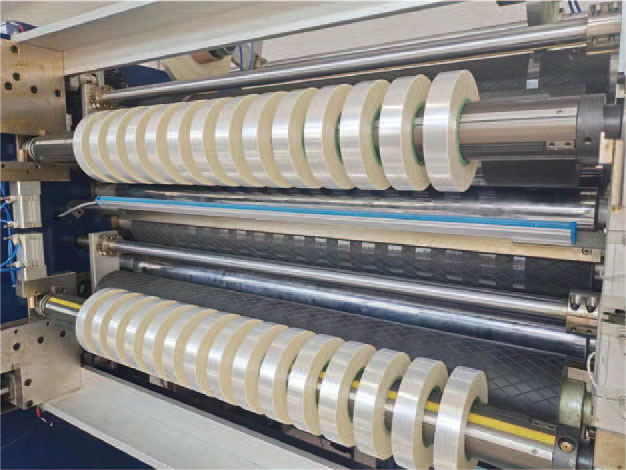

1. Abwickelsystem: Lösen Sie die Rohmaterialrolle durch Spannungsregelung

2. Traktionssystem: Präzise Steuerung der Filmlaufgeschwindigkeit und -position

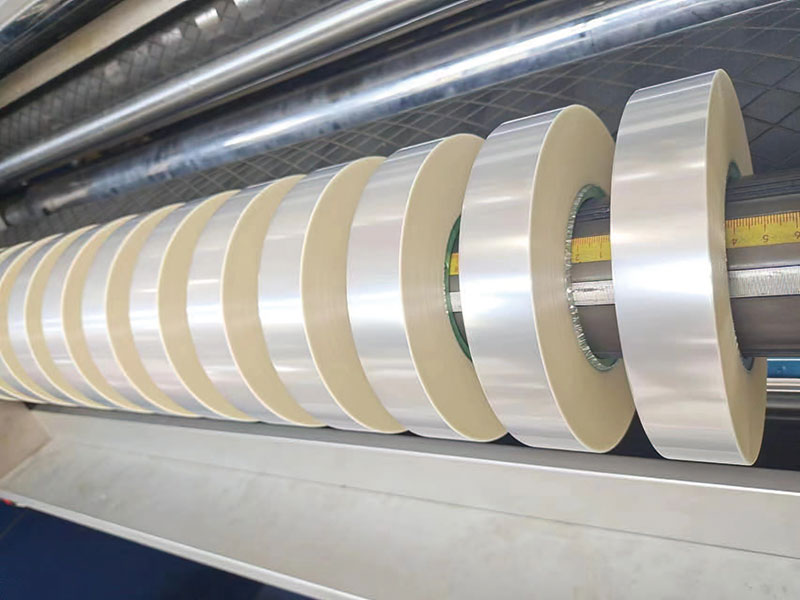

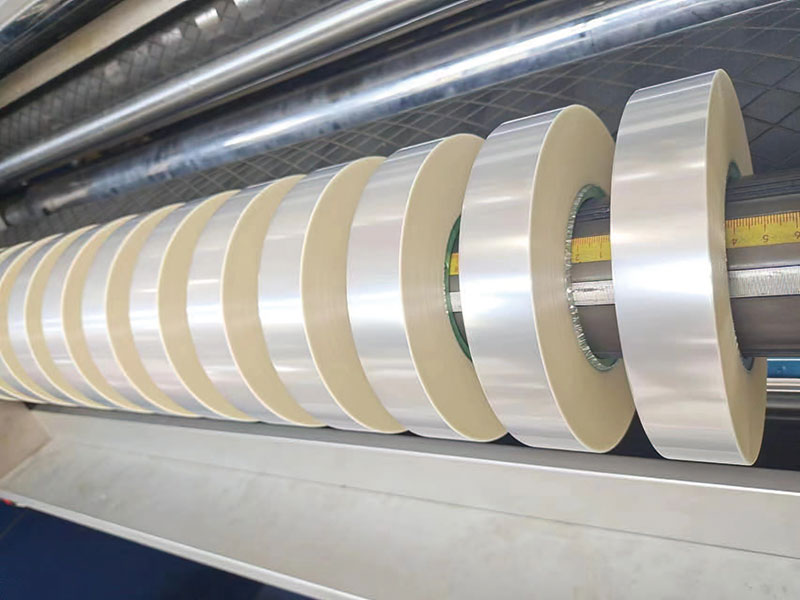

3. Schneidsystem: Verwenden Sie Kreismesser oder Rasierklingen für hochpräzises Schneiden

4. Wickelsystem: Umwickeln der geschnittenen schmalen Streifen zu fertigen Rollen

2. Automatische Steuerungssystemarchitektur

Das Automatisierungssteuerungssystem moderner Folienschneidemaschinen basiert üblicherweise auf einer mehrschichtigen Architektur:

1. Sensorschicht

• Spannungssensor

• Encoder (Messung von Geschwindigkeit und Position)

• Dickenprüfgerät

• Sensor zur Kantenpositionserkennung

2. Kontrollschicht

• SPS (Speicherprogrammierbare Steuerung)

• Bewegungssteuerungen

• Mensch-Maschine-Schnittstelle (HMI)

3. Führungsebene

• Servomotoren

• Pneumatische Elemente

• Hydrauliksysteme (einige Hochspannungsanwendungen)

3. Anwendung wichtiger Automatisierungstechnologien

1. Spannungsregelungstechnologie

• Es wird ein Closed-Loop-PID-Regelalgorithmus verwendet

• Mehrstufige Spannungsverjüngungsregelung

• Dynamischer Kompensationsmechanismus bewältigt Beschleunigungs- und Verzögerungsvorgänge

2. Hochpräzises Leitsystem (EPC)

• Kantenerkennung basierend auf CCD- oder Ultraschallsensoren

• Echtzeit-Positionsfeedback und -Anpassungen

• Adaptive Regelalgorithmen für unterschiedliche Materialeigenschaften

3. Intelligente Schneidesteuerung

• Automatisches Werkzeugabstands-Einstellsystem

• Werkzeugverschleißüberwachung und -kompensation

• Bildverarbeitungssystembasierte Defekterkennung und -markierung

4. Strategien und Praktiken zur Effizienzsteigerung

1. Produktionsoptimierung

• Automatische Rückspulwechseltechnologie reduziert Ausfallzeiten

• Intelligentes Planungssystem optimiert die Produktionsreihenfolge

• Fernüberwachung und vorausschauende Wartung

2. Prozessverbesserung

• Aufbau und Anwendung einer Materialeigenschaftsdatenbank

• Selbstlernen und Optimierung der Prozessparameter

• Energieverbrauchsüberwachung und Energiesparsteuerung

3. Datengetriebene Optimierung

• Erfassung und Analyse von Produktionsdaten

• OEE (Overall Equipment Effectiveness) in Echtzeit berechnet

• Empfehlungen zur Prozessoptimierung auf Basis von Big Data

5. Implementierungsfälle und Wirkungsevaluierung

Nach der Implementierung von Automatisierungs-Upgrades durch ein Verpackungsmaterialunternehmen:

• Die Schnittgenauigkeit wurde von ±0,3 mm auf ±0,1 mm erhöht

• Reduzierte Rollenwechselzeit von 15 Minuten auf 3 Minuten

• 42 % Reduzierung der Materialverlustrate

• 35 % Steigerung der Gesamtproduktivität

6. Zukünftige Entwicklungstrends

1. Die Anwendung der Digital-Twin-Technologie ermöglicht virtuelles Debugging und Optimierung

2. Tiefgehende Anwendung von KI-Algorithmen in der Prozessparameteroptimierung

3. 5G+ Industrielles Internet für intelligenten Fernbetrieb und -wartung

4. Flexible Produktion passt sich den Anforderungen kleiner Chargen und mehrerer Sorten an

Durch systematische Automatisierungssteuerung und kontinuierliche Effizienzoptimierung entwickeln sich Folienschneidemaschinen in Richtung höherer Präzision, höherer Effizienz und mehr Intelligenz und bieten der Folienverarbeitungsindustrie eine starke Geräteunterstützung.

Bandschneidemaschine

Bandschneidemaschine Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Automatischer Folienrollenschneider

Automatischer Folienrollenschneider Mini-Schneidemaschine 450S

Mini-Schneidemaschine 450S Einseitiger Klebstoffschneider

Einseitiger Klebstoffschneider Mini-Schneidemaschine 300S

Mini-Schneidemaschine 300S Doppelseitiger Klebeschneider

Doppelseitiger Klebeschneider