In der Verpackungs-, Druck-, Textil- und Heimdekorationsbranche ist das Heißprägeverfahren eine Schlüsseltechnologie, um den Mehrwert von Produkten zu steigern und die luxuriöse Textur hervorzuheben. Als Kernprodukt des Heißprägeprozesses bestimmt das Präzisionsschneidegerät für Heißprägefolien mit seinem technischen Niveau direkt die Qualität, Nutzung und sogar die Leistung des Endprodukts.

Die traditionelle Heißprägefolienschneidemaschine ist ein typisches Produkt der Fertigungsindustrie: Die mechanische Struktur ist entscheidend und hängt stark von der Erfahrung und dem Gespür des Bedieners ab, um Spannung einzustellen, Geschwindigkeit zu steuern und die Werkzeugposition auszurichten. Der Produktionsprozess gleicht einer „Black Box“ mit großen Qualitätsschwankungen, hohen Ausschussraten und offensichtlichen Effizienzengpässen. Im Zuge von Industrie 4.0 erneuern jedoch tiefgreifende Revolutionen der intelligenten Fertigung diese sperrigen Maschinen und beschreiten einen Weg der digitalen Transformation, bei dem datengesteuerte, intelligente Entscheidungsfindung und flexible Produktion im Mittelpunkt stehen.

1. Das Dilemma der Tradition: Die Herausforderung der „Manufaktur“-Ära

1. Hohe Abhängigkeit von manueller Erfahrung: Spannung, Geschwindigkeit, Werkzeugwinkel und andere Parameter des Schneidens hängen alle vom „Ohr, Auge, Auge und Tastsinn“ des Meisters ab, der Talent-Trainingszyklus ist lang und die Produktqualitätskonsistenz verschiedener Bediener ist schwer zu gewährleisten.

2. Engpässe bei Produktionseffizienz und Qualität: Um Folienbrüche und ungleichmäßiges Beschneiden zu vermeiden, arbeiten Maschinen oft nicht mit optimaler Geschwindigkeit. Häufiges Werkzeugwechseln und Umwickeln führt zu übermäßigen Ausfallzeiten und einer geringen Gesamtanlageneffektivität (OEE).

3. „Black Box“-Produktion, schwierige Rückverfolgbarkeit: Es mangelt an Datensätzen im Produktionsprozess. Bei einer Kundenreklamation ist es unmöglich, genau zurückzuverfolgen, welche Rohstoffrolle unter welchen Prozessparametern produziert wurde. Dies kann nur in großem Maßstab untersucht werden, was kostspielig ist.

4. Erheblicher Materialverlust: Durch Versuch und Irrtum, Folienbruch im Prozess, ungleichmäßiges Wickeln usw. ist der Verlust an Heißprägefolienabfällen (meist teure Metallfolie und elektrochemisches Aluminium) enorm.

5. Einzelservicemodell: Nach dem Verkauf des Geräts ist der Kontakt zwischen Hersteller und Benutzer geschwächt. Die Fehlerbehebung hinkt hinterher, das Ersatzteilmanagement ist rückständig und Mehrwertdienste können nicht bereitgestellt werden.

2. Der Weg der Transformation: Hin zur Kerntechnologie „Intelligente Fertigung“

Bei der digitalen Transformation handelt es sich nicht um einen einfachen „Maschinenersatz“, sondern durch die Integration einer Reihe digitaler Technologien erhält die Schneidemaschine die Fähigkeit, „wahrzunehmen, zu analysieren, Entscheidungen zu treffen und auszuführen“.

1. Einführung von „Digital Senses“ (IoT und Sensortechnologie)

◦ Installieren Sie hochpräzise Sensoren an wichtigen Teilen: Erfassen Sie umfangreiche Daten wie Abwickel-/Aufwickelspannung, Spindeldrehzahl, Werkzeugtemperatur, Vibration und visuelle CCD-Erkennung von Spulenkantenbildern in Echtzeit.

◦ Erstellen Sie neuronale Gerätenetzwerke: Aggregieren Sie alle Sensordaten über IoT-Gateways zu Edge-Computing-Gateways oder Cloud-Plattformen, um Daten für die nachfolgende Analyse bereitzustellen.

2. Aufbau von „Smart Brain“ (Industrielle Internetplattform und Big Data-Analyse)

◦ Datenaggregation und -visualisierung: Echtzeitüberwachung des Gerätestatus, des Produktionsfortschritts und des Energieverbrauchs auf der Cloud-Plattform oder dem lokalen SCADA-System, um „Black Box“-Transparenz zu erreichen.

◦ Optimierung der Prozessparameter: Basierend auf historischen Produktionsdaten werden Algorithmen des maschinellen Lernens verwendet, um das optimale Spannungs- und Geschwindigkeitsmodell (Rezept) für Heißprägefolien aus verschiedenen Materialien und Breiten zu empfehlen und sogar eine adaptive Anpassung zu realisieren, um den Anlaufabfall zu minimieren.

◦ Vorausschauende Wartung: Durch die Analyse des Stroms und der Schwingungsfrequenz des Spindelmotors können Lagerverschleiß, Werkzeugpassivierung und andere Fehler im Voraus vorhergesagt und „Nachwartung“ in „Vorwarnung“ geändert werden, wodurch unerwartete Ausfallzeiten erheblich reduziert werden.

3. Upgrade der „Precision Execution“ (Maschinelles Sehen und Automatisierung)

◦ KI-Sichtkorrektur: Die hochauflösende CCD-Kamera erfasst die Kante der Spule in Echtzeit, erkennt Abweichungen schnell durch KI-Algorithmen und treibt den Servomotor an, um eine Echtzeitkorrektur mit Mikrometergenauigkeit durchzuführen und so glatte und saubere Schnittkanten zu gewährleisten.

◦ Automatischer Werkzeugwechsel und Werkzeugpositionsanpassung: Mit dem visuellen Positionierungssystem werden der automatische Werkzeugwechsel und die Abstandsanpassung realisiert, wodurch die Umrüstzeit verkürzt und die flexiblen Produktionsanforderungen kleiner Chargen und mehrerer Varianten erfüllt werden.

◦ Roboterintegration: Integriert mit AGV (automatisch geführtes Transportfahrzeug) und Roboterarm, um die automatische Zuführung von Rohmaterialrollen, das automatische Entladen, Etikettieren und Verpacken von Fertigproduktrollen zu ermöglichen und so zu einer „Schwarzlichtfabrik“ zu gelangen.

4. Die Transformation einer „ökologischen Win-Win-Situation“ (Erweiterung der Serviceleistungen und Geschäftsmodellinnovation)

◦ Equipment as a Service (DaaS): Anstatt nur Geräte zu verkaufen, berechnen Hersteller pro Schnittmeter oder pro Zeit an der Maschine. Ihr Gewinnmodell ist eng mit dem Erfolg ihrer Kunden verknüpft und zwingt sie dazu, stabilere und effizientere Geräte bereitzustellen.

◦ Remote-Betrieb und -Wartung sowie Mehrwertdienste: Techniker können Kunden aus der Ferne bei der AR-Wartung unterstützen und anleiten, und die Cloud-Plattform kann den Zustand der globalen Ausrüstung überwachen, proaktiv an Ersatzteile und Software-Upgrades erinnern und kontinuierliche Serviceeinnahmen generieren.

3. Zukunftsperspektive: Wert und Perspektiven der digitalen Transformation

Die digitale Transformation der Heißprägefolienschneidemaschine führt letztendlich zu einer Aufwertung der gesamten Wertschöpfungskette:

• Für Gerätehersteller: Wandeln Sie sich vom traditionellen Maschinenlieferanten zum Anbieter integrierter Lösungen um, steigern Sie den Produktmehrwert und die Kundenbindung und eröffnen Sie eine neue Umsatzwachstumskurve.

• Für Hersteller von Heißprägefolien: Es werden stabile und zuverlässige Qualitätsprodukte erzielt, die Gesamtkosten (Material, Arbeit, Energieverbrauch) werden erheblich gesenkt und die Reaktionsgeschwindigkeit und Wettbewerbsfähigkeit des Marktes werden verbessert.

• Für Endbenutzer (z. B. Drucker): Die Verwendung hochwertigerer und gleichmäßiger zu schneidender Heißprägefolie bedeutet weniger Prozessfehler, höhere Heißprägeausbeute und beeindruckendere Produktergebnisse.

Mit der Weiterentwicklung von 5G, digitalen Zwillingen und KI-Technologien werden die Schneidemaschinen der Zukunft für die „intelligente Fertigung“ intelligenter. Ingenieure können einen digitalen Zwilling jedes physischen Geräts in der virtuellen Welt erstellen und eine vollständige Prozesssimulation sowie Parameteroptimierung durchführen, bevor neue Produkte in Produktion gehen. So wird eine Produktion ohne Versuch und Irrtum erreicht. Die gesamte Industriekette wird durch die Datenverbindung enger vernetzt und der perfekte Sprung von der „Fertigung“ zur „intelligenten Fertigung“ wird vollzogen.

Zusammenfassung: Dieser Transformationsweg ist ein innovativer Weg, der Daten nutzt, um isolierte Verbindungen zu öffnen, Algorithmen zur Optimierung von Produktionsentscheidungen und Verbindungen zur Neugestaltung von Geschäftsmodellen. Er verleiht der Kaltstahlmaschinerie „Weisheit“, die nicht nur Effizienz und Qualität verbessert, sondern auch die industrielle Ökologie und die Methode der Wertverteilung grundlegend verändert und eine lebendige Fußnote für die qualitativ hochwertige Entwicklung der chinesischen Fertigungsindustrie darstellt.

Kartendruckbandschneider

Kartendruckbandschneider Kaltfolienschneider

Kaltfolienschneider Kartendruckband-Aufwickler

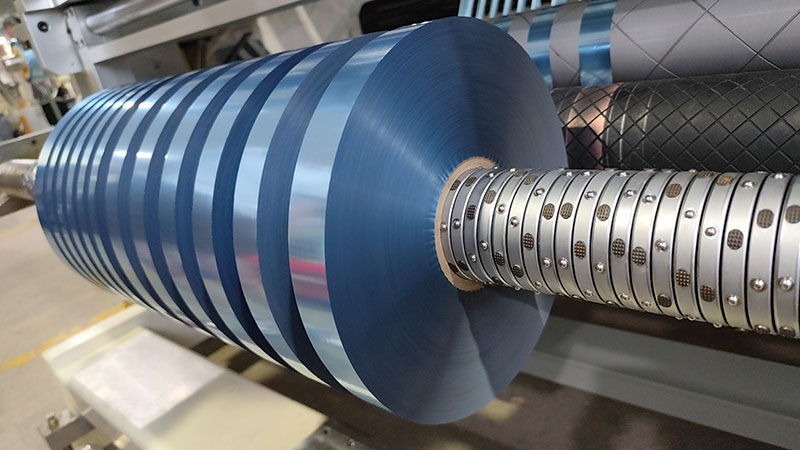

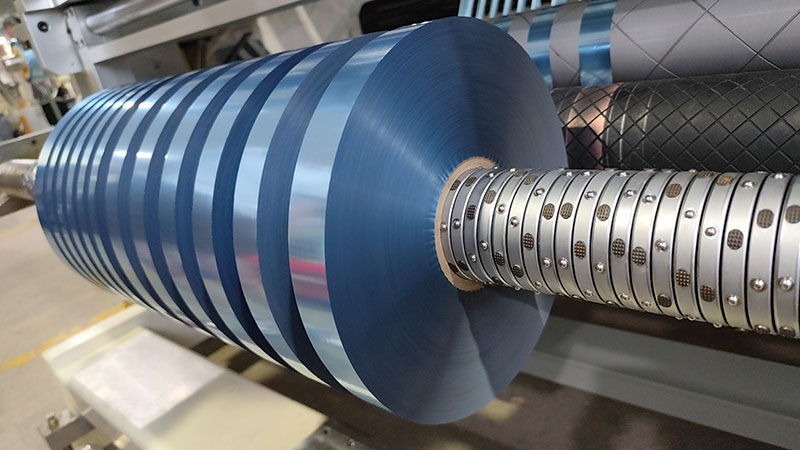

Kartendruckband-Aufwickler Heißprägefolienschneider (RSDS7H) 1350

Heißprägefolienschneider (RSDS7H) 1350 Heißprägefolienschneider RSDS7H 1350 PLUS

Heißprägefolienschneider RSDS7H 1350 PLUS