Einführung

Das Schneiden von Heißprägepapier (auch Heißprägefolie genannt) ist ein wichtiger Wiederaufbereitungsprozess, bei dem breite Masterrollen je nach Kundenwunsch in schmale Rollen mit spezifischer Breite geschnitten werden. Die Schnittqualität beeinflusst direkt die Leistung des Heißprägepapiers auf automatischen Heißprägemaschinen, wie z. B. Papierglätte, Passgenauigkeit und Heißprägeeffekt. PET, OPP und PVC weisen aufgrund der unterschiedlichen physikalischen Eigenschaften von Substraten und Beschichtungen erhebliche Unterschiede in den wichtigsten Punkten des Schneidprozesses und der Geräteauswahl auf.

Teil 1: Wichtige Punkte des Schneideprozesses von Heißprägepapier aus verschiedenen Materialien

1. PET (Polyester) Heißprägepapier

• Materialeigenschaften: hohe Basisfilmfestigkeit, hohe Zugfestigkeit, ausgezeichnete Dimensionsstabilität, hohe Temperaturbeständigkeit. Es ist das hochwertigste und am häufigsten verwendete Heißprägepapiersubstrat.

• Schwierigkeiten beim Schneiden:

◦ Härte und Zähigkeit: PET-Basisfolie ist hart, was eine hohe Verschleißfestigkeit der Klinge erfordert. Wenn die Schnittkante ungleichmäßig ist, können leicht harte Grate entstehen, die während des Gebrauchs zu Kratzern oder ungleichmäßiger Wicklung führen.

◦ Probleme mit statischer Elektrizität: PET neigt dazu, große Mengen statischer Elektrizität zu erzeugen, was zu Staubabsorption, losen Folienrollen oder sogar zum Zusammenbruch der Beschichtung während des Schneidens führen kann.

• Prozesspunkte:

◦ Klingenauswahl: Es müssen Rundklingen mit hoher Härte, Schärfe und Verschleißfestigkeit (z. B. Wolframkarbid) verwendet werden. Üblicherweise wird ein „Shear Cut“-Schneidverfahren mit einem einseitigen Schneidmesser und einem Basismesser (Hartmetall-Scheibenschneider) verwendet. Dieses Schneidverfahren erzeugt saubere, glatte Schnitte ohne Extrusionsverformung.

◦ Spannungsregelung: Eine hohe und stabile Spannung ist erforderlich. PET hat eine hohe Zugfestigkeit, und eine hohe Spannung gewährleistet die Festigkeit und Sauberkeit der Wicklung (ITO). Spannungsschwankungen können dazu führen, dass die Folienrolle ein „Chrysanthemenmuster“ aufweist oder innen locker und außen straff ist.

◦ Statische Beseitigung: Es muss mit einem effizienten statischen Eliminator (z. B. Ionenstab, elektrostatische Bürste) ausgestattet sein, der nach dem Schneidpunkt und vor dem Aufwickeln installiert wird, um sicherzustellen, dass die statische Elektrizität effektiv neutralisiert wird.

◦ Druck und Winkel: Passen Sie Winkel und Druck des Kreismessers genau an, um ein sofortiges Scheren zu gewährleisten und eine Druckhaftung der Beschichtung durch übermäßigen Druck zu vermeiden.

2. OPP (Oriented Polypropylene) Heißprägepapier

• Materialeigenschaften: Die Basisfolie ist weich, weist eine gute Zugdehnbarkeit auf, hat jedoch eine geringe Zugfestigkeit, lässt sich leicht verformen und ist nicht beständig gegen hohe Temperaturen.

• Schwierigkeiten beim Schneiden:

◦ Leichte Zugverformung: Eine unsachgemäße Spannungskontrolle kann leicht dazu führen, dass die Folienrolle gedehnt wird oder sogar reißt, was die Registrierungsgenauigkeit beim nachfolgenden Heißprägen beeinträchtigt.

◦ Anfällig für Grate: Weiche Materialien neigen beim Schlitzen dazu, Grate zu ziehen, anstatt Grate zu schneiden, was die Ästhetik und die Verwendung beeinträchtigt.

◦ Geringe Hitzebeständigkeit: Die Schneidgeschwindigkeit ist zu hoch, wodurch die Klinge reibt und Hitze erzeugt, was dazu führen kann, dass das OPP lokal schrumpft und sich verformt.

• Prozesspunkte:

◦ Klingenauswahl: Crush Cut/Center Surface Wind-Schlitzen oder scharfes Razor Cut-Schlitzen. Beim Extrusionstyp wird eine einschneidige Klinge verwendet, die direkt auf die untere Walze drückt, um die Folie abzuschneiden. Achten Sie jedoch auf die Druckeinstellung, um ein Verkleben der Kanten zu vermeiden. Die Schärfe der Klinge ist entscheidend, und stumpfe Messer ziehen an der Folie.

◦ Spannungsregelung: Erfordert geringe Spannung und hochpräzise Regelung. Das automatische Spannungsregelungssystem wird eingesetzt, und die Anfangsspannung sollte niedrig eingestellt werden, um ein Zerdrücken des Filmspulenkerns zu verhindern. Die Taper-Tension-Funktion ist erforderlich, um die Spannung mit zunehmendem Spulendurchmesser allmählich zu verringern.

◦ Geschwindigkeitskontrolle: Die Schneidgeschwindigkeit sollte nicht zu hoch sein, um eine Reibungswärmeansammlung zu vermeiden.

◦ Kernauswahl: Verwenden Sie einen starken Kunststoff- oder Metallkern, um zu verhindern, dass sich der Papierkern bei geringerer Spannung verformt.

3. PVC (Polyvinylchlorid) Heißprägepapier

• Materialeigenschaften: weich, gute Duktilität, meist dick, weichmacherhaltig.

• Schwierigkeiten beim Schneiden:

◦ Leichtes Verkleben: Die Weichmacher im PVC können unter Druck und Temperatur eine Verklebung der Folienschichten bewirken, wodurch leicht „Ölflecken“ entstehen oder ein reibungsloses Abwickeln nach dem Schneiden und Aufwickeln verhindert wird.

◦ Verformung der Schneidkante durch Extrusion: Beim Extrusionsschneiden von weichen Materialien wölbt sich die Schnittkante aufgrund des Drucks leicht nach innen, wodurch ein „Bogen“-Defekt entsteht.

◦ Elastisches Gedächtnis: PVC zieht sich nach dem Schneiden leicht zusammen, was die absolute Genauigkeit der Schnittbreite beeinträchtigt.

• Prozesspunkte:

◦ Klingenauswahl: Sehr scharfe Klingen sind entscheidend. Der Scherschnitt wird bevorzugt, da er die sauberste Schnittkante mit minimaler Extrusion und Verzerrung bietet. Alternativ ist auch das Hängeschneiden möglich.

◦ Spannungskontrolle: Es wird eine mittlere, stabile Spannung verwendet. Zu viel Spannung kann leicht zum Anhaften führen, zu wenig Spannung führt zu ungleichmäßigem Aufrollen.

◦ Kühlmaßnahmen: Bei hoher Schneidgeschwindigkeit sollten Sie eine Kühlung der Klinge oder Kontaktrolle in Erwägung ziehen, um zu verhindern, dass sich durch Hitzestau die Haftung verschlechtert.

◦ Umweltkontrolle: Kontrollieren Sie die Temperatur und Luftfeuchtigkeit der Schneidwerkstatt in einem stabilen Bereich, um Veränderungen der Eigenschaften von PVC-Materialien zu vermeiden.

Teil 2: Leitfaden zur Geräteauswahl

Achten Sie bei der Auswahl einer Schneidemaschine vor allem auf Präzision, Kontrolle und Flexibilität bei weichen und dünnen Materialien.

Vorschläge zur Auswahl der Kernkomponenten

1. Schneidemethode:

◦ Bevorzugen Sie die „Schneidemaschine mit Doppelwelle und Doppelantrieb“. Dieses Modell schneidet mit der besten Schnittqualität und dem breitesten Anwendungsspektrum (insbesondere für PET und PVC).

◦ Hängendes Schneiden: Niedrige Kosten, geeignet für weniger anspruchsvolles Schneiden von OPP und PVC, aber extrem hohe Anforderungen an Lebensdauer und Schärfe der Klinge, häufiger Austausch.

◦ Quetschschlitzen: Geeignet für extrem dünne Materialien, aber bei beschichtetem Heißprägepapier kann es aufgrund von Druckproblemen leicht zu Problemen mit der Kantenqualität kommen und ist im Allgemeinen nicht die erste Wahl.

2. Spannungskontrollsystem:

◦ Es muss ein vollautomatisches Spannungsregelsystem mit geschlossenem Regelkreis gewählt werden. Dies ist der Kern der Sicherstellung der Schnittqualität.

◦ Das System sollte eine Abwickelspannungsregelung, eine Zugspannungsregelung und eine Aufwickelspannungsregelung umfassen.

◦ Die Wicklung sollte über eine konische Spannungsregelung verfügen und die Spannungskurve basierend auf Materialeigenschaften wie OPP anpassen können.

◦ Magnetpulverkupplungen/-bremsen wurden aus dem Verkehr gezogen und es sollte ein servomotorbetriebenes Vektordrehmoment-Steuerungssystem gewählt werden, das präziser, reaktionsschneller und energieeffizienter ist.

3. Klingenhaltersystem:

◦ Wählen Sie einen hochpräzisen und hochsteifen Werkzeughalter, um sicherzustellen, dass die Parallelität und der Rundlauffehler der oberen und unteren Werkzeugachsen extrem gering sind.

◦ Werkzeugpositions-Einstellmodus: Die manuelle Feineinstellung eignet sich für die Produktion von mehreren Sorten und kleinen Chargen; die elektrische/pneumatische automatische Werkzeugeinstellung eignet sich für die Produktion von großen Chargen und Einzelspezifikationen und bietet eine hohe Effizienz.

◦ Das Basismesser (Ambossrolle) sollte aus hochhartem und verschleißfestem legiertem Stahl bestehen.

4. Statische Entladung:

◦ Erforderlich. Ionisierende elektrostatische Eliminationsstäbe (Ionenstäbe) sollten ausgewählt und nach dem Schlitzen im Pfad installiert werden. Es ist am besten, ihn mit einem Hochdruckgenerator auszustatten, um den Eliminationseffekt sicherzustellen.

5. Bahnführungssystem:

◦ Eine hochwertige Schneidemaschine sollte mit einem geschlossenen fotoelektrischen Korrektursystem ausgestattet sein, um sicherzustellen, dass die Mutterrolle vor dem Eintritt in das Schneidemesser immer die Kanten- oder Linienausrichtung beibehält. Dies ist der Schlüssel zur Gewährleistung der Konsistenz der Schnittbreite.

6. Rückspulsystem:

◦ Mittelflächenwicklung: Wird häufig beim Extrusionsschneiden verwendet und beruht auf dem Druck der Druckwalze, um die Festigkeit der Wicklung zu steuern. Dies ist einfach, aber nicht genau.

◦ Zentrumswicklung: Die Spannungsregelung erfolgt am besten durch das Drehmoment der Wickelwelle, insbesondere mit Servo-Drehmomentregelung, da hierdurch der beste Wickeleffekt erzielt werden kann.

◦ Bei extrem dünnen Materialien kann die Gap Wind-Funktion verwendet werden, um ein Anhaften zu verhindern.

Übersichtstabelle zur Geräteauswahl

| Funktionen/Komponenten: | Empfehlung zum Schneiden von PET-Heißprägepapier | Empfehlung zum Schneiden von OPP-Heißprägepapier | Empfehlung zum Schneiden von PVC-Heißprägepapier |

|

| Kernschlitzverfahren | Hochpräziser Scherenschnitt | Schere oder scharfe Aufhängung (Rasiermesserschnitt) | Hochpräziser Scherenschnitt |

|

| Spannungskontrollsystem | Vollautomatische Servo-Spannungsregelung, hohe Spannungsstabilität erforderlich | Vollautomatische Servo-Spannungsregelung, die niedrige Spannungs- und Konizitätskontrollfunktionen erfordert | Vollautomatische Servo-Spannungsregelung, mittlere stabile Spannung erforderlich |

|

| Klingenmaterial | Superharte Verschleißfestigkeit (zB Wolframkarbid) | Scharfe Klingen aus Schnellarbeitsstahl oder Keramik | Extrem scharfe Klingen aus Schnellarbeitsstahl oder beschichtetem Stahl |

|

| Statische Beseitigung | Essential (Hochleistungs-Ionen-Windstab) | empfehlen | Empfohlen (Verhindert Staubadsorption) |

|

| Korrektursystem | Essential (hochpräziser fotoelektrischer Typ) | Essential (hochpräziser fotoelektrischer Typ) | Essential (hochpräziser fotoelektrischer Typ) |

|

| Wickelmethode | CenterWind | Zentrumswicklung (mit Konusspannungsregelung) | Mittenwicklung (optional: Lückenwicklung zur Vermeidung von Verklebungen) |

|

| Weitere Überlegungen | Die Ausrüstung muss eine gute Steifigkeit aufweisen und hohen Spannungen standhalten. | Die Härte der Walze sollte moderat sein, um ein Zerdrücken der Folie zu verhindern | Die Sauberkeit der Geräte ist hoch, um eine Verunreinigung durch Weichmacher zu verhindern |

|

Abschluss

Keine einzelne Schneidemaschine kann alle Materialien des Heißprägepapiers verarbeiten. Die beste Strategie ist:

1. Klären Sie das Hauptverarbeitungsmaterial: Wenn Sie hauptsächlich PET verwenden, sollten Sie in eine Scherenschneidemaschine mit besserer Steifigkeit und höherer Genauigkeit investieren. Wenn Sie hauptsächlich OPP verwenden, sollten Sie mehr auf die Feinsteuerung der Spannung achten.

2. Wählen Sie eine hochkonfigurierte, hochflexible Ausrüstung: Eine Schneidemaschine mit Servoantrieb, vollautomatischer Spannungsregelung, hochpräzisem Scherwerkzeughalter und Korrektursystem kann durch Anpassen der Prozessparameter die drei Materialien PET, OPP und PVC besser schneiden. Obwohl nicht jedes den ultimativen Effekt erzielen kann, ist sie für eine qualitativ hochwertige, vielfältige Produktion die beste Wahl.

3. Gleicher Schwerpunkt auf Prozess und Ausrüstung: Selbst die beste Ausrüstung erfordert erfahrene Bediener, die Parameter (Spannung, Geschwindigkeit, Druck, Werkzeugwinkel) entsprechend den Materialeigenschaften anpassen. Das Sammeln von Prozessdatenpaketen (Rezepten) für verschiedene Materialien ist der Schlüssel zu einer stabilen Produktion.

Wir hoffen, dass dieser Leitfaden Ihnen bei der Auswahl Ihrer Ausrüstung und der Prozessoptimierung hilft.

Kartendruckbandschneider

Kartendruckbandschneider Kaltfolienschneider

Kaltfolienschneider Kartendruckband-Aufwickler

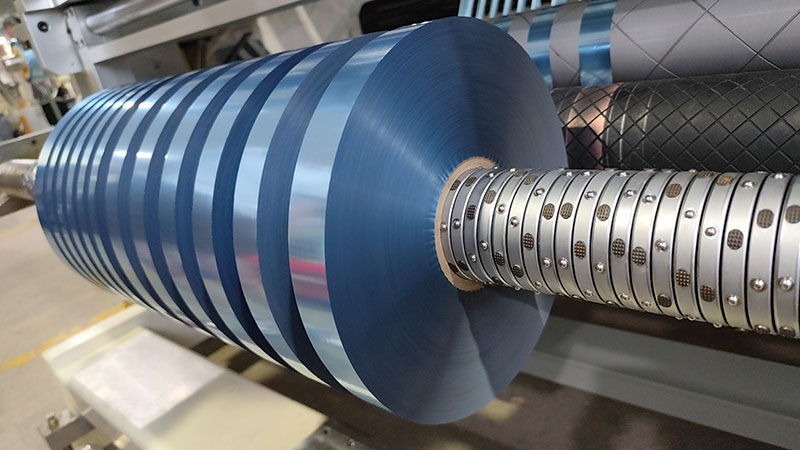

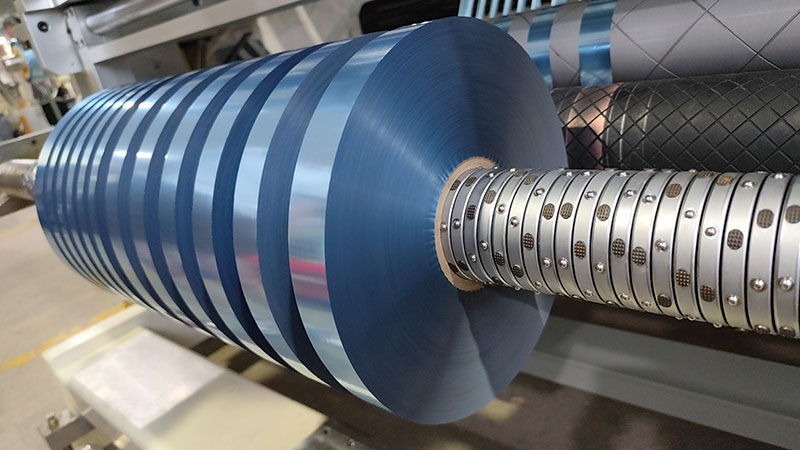

Kartendruckband-Aufwickler Heißprägefolienschneider (RSDS7H) 1350

Heißprägefolienschneider (RSDS7H) 1350 Heißprägefolienschneider RSDS7H 1350 PLUS

Heißprägefolienschneider RSDS7H 1350 PLUS