Heute, da die Welle neuer Energien die Welt erfasst, bewegen sich Lithium-Batterien als Herzstück von Elektrofahrzeugen und Energiespeichersystemen mit ihrer Leistung und Sicherheit auf der gesamten Branche. Während wir jeden Durchbruch bei der Reichweite und jede Steigerung der Ladegeschwindigkeit bejubeln, ahnt kaum jemand, dass in der Fertigungskette dieses Präzisions-„Herzens“ ein scheinbar unscheinbares, aber dennoch entscheidendes Bauteil steht: die Schneidemaschine. Mit ihrem extrem präzisen Schneideprozess ebnet sie still und leise den Weg für die Zukunft der neuen Energiewirtschaft.

Vom „Stoff“ zur „Elektrode“: Die Rolle der Metamorphose der Schneidemaschine

Das Schneiden ist kein neues Verfahren. In der traditionellen Textil- und Verpackungsindustrie wird es seit vielen Jahren eingesetzt. Doch mit dem Einzug in die Herstellung von Batterien für neue Energien haben sich Bedeutung und Anforderungen grundlegend verändert. Hier müssen nicht mehr gewöhnliche Stoffe oder Folien geschnitten werden, sondern die mit Aktivmaterial beschichteten Elektrodenstücke – die Kernkomponenten der positiven und negativen Elektroden der Batterie.

Im komplexen Herstellungsprozess von Lithiumbatterien spielen Schneidemaschinen eine Schlüsselrolle. Die im vorherigen Schritt hergestellte breite Masterspule gleicht einem kostbaren „Energiegewebe“, das von der Schneidemaschine in viele schmale, gleich breite Streifen mit glatten Kanten und ohne Grate oder Beschädigungen geschnitten werden muss. Dieser Schritt bestimmt direkt die Kapazität des aktiven Materials in der Batterie und beeinflusst somit deren Kapazität, Stabilität und Sicherheit. Jeder Schnitt der Schneidemaschine zieht eine präzise Grenze für die „Leitungsbahn“ der Batterie.

Das geringste „Abschneiden“ ist ein Fehler: Präzision ist das A und O.

Wenn das herkömmliche Schlitzen ein „Schneiden“ ist, dann ist das Schlitzen von neuen Energiebatterien beinahe ein „Mikrogravieren“. Die Genauigkeit muss im Mikrometerbereich liegen (1 Mikron = 0,001 mm).

• Breitentoleranzen: müssen innerhalb einer erstaunlichen Toleranz von ± 0,1 mm oder weniger eingehalten werden, um nach dem Wickeln oder Laminieren eine dichte und gleichmäßige Batteriestruktur zu gewährleisten.

• Schnittqualität: Die Kanten müssen glatt und gratfrei sein. Selbst kleinste Metallgrate können in der Hochspannungsumgebung beim Laden und Entladen von Batterien die hauchdünne Trennschicht (etwa so dünn wie die Flügel einer Zikade) durchdringen, einen internen Kurzschluss verursachen und zu einem thermischen Durchgehen führen – ein absolutes Tabu für die Batteriesicherheit.

• Keine Oberflächenbeschädigung: Beim Schneidevorgang kann die Klinge keine mit bloßem Auge unsichtbaren Mikroverletzungen an der Beschichtung der Polstückoberfläche verursachen. Diese „inneren Beschädigungen“ können die Integrität der Elektrodenstruktur beeinträchtigen und zu einer deutlichen Verringerung der Batterielebensdauer führen.

Wie man so schön sagt: „Ein kleiner Schnitt, tausend Kilometer Fehler.“ Die geringfügige Abweichung der Trennstelle verstärkt sich während des nachfolgenden Wickel- und Montageprozesses kontinuierlich und führt letztendlich zu erheblichen Unterschieden in der Batterieleistung. Eine Hochleistungs-Schneidmaschine ist daher die Grundlage für hohe Batteriekonstanz, hohe Sicherheit und lange Lebensdauer.

Die „Messer-Methode“ weiterentwickeln und die Zukunft der Branche gestalten

Angesichts immer anspruchsvollerer Prozessanforderungen entwickelt sich die Schneidtechnologie stetig weiter. Traditionelle mechanische Schneidverfahren werden durch fortschrittlichere Technologien wie Laserschneiden und Ultraschallschneiden herausgefordert und ergänzt.

• Laserschneiden: Durch den Einsatz hochenergetischer Laserstrahlen anstelle von physischen Klingen wird eine „kontaktlose“ Bearbeitung erreicht, wodurch Grate und mechanische Spannungsschäden an der Wurzel vermieden werden, insbesondere bei dünneren und spröderen neuen Elektrodenmaterialien.

• Intelligenz und Digitalisierung: Moderne Schneidemaschinen sind längst keine einfachen mechanischen Einheiten mehr. Sie integrieren hochpräzise Sensoren, Bildverarbeitung und KI-Algorithmen, um Spannungen zu überwachen, Abweichungen zu korrigieren, Fehler zu erkennen und Daten in Echtzeit zu erfassen. Jeder Schneidprozess ist eine Datenerfassung und -optimierung, die den gesamten Fertigungsprozess hin zu einer intelligenten Fabrik vorantreibt.

Es sind diese kontinuierlichen technologischen Weiterentwicklungen, die es Schneidemaschinen ermöglichen, mit dem Tempo der Batterietechnologieentwicklung Schritt zu halten und zuverlässige Prozesslösungen für die Verarbeitung der nächsten Generation von Batteriematerialien mit höherer Energiedichte wie Festkörperbatterien und Silizium-Kohlenstoff-Anoden bereitzustellen.

Epilog: Der Held im Hintergrund, der über die Welt entscheidet

Im Rampenlicht stehen bahnbrechende Entwicklungen bei Batteriematerialien und Innovationen im Zelldesign. Doch wie ein erfahrener Schneider das endgültige Erscheinungsbild eines Haute-Couture-Kleidungsstücks bestimmt, so vollbringt der „Held hinter den Kulissen“ der Schneidemaschine mit seiner stillen und unerschütterlichen Kraft die grundlegendsten Konturen und finalisiert den Bildlauf der neuen Energiebranche.

Was diese Maschine „schneidet“, sind nicht nur die Elektrodenstücke, die den Spezifikationen entsprechen, sondern auch die unendlichen Möglichkeiten der gesamten Batterieindustrie für neue Energien hin zu einer Zukunft mit hoher Leistung, Sicherheit und Effizienz. Wenn wir uns eine grünere und intelligentere Welt des Reisens und der Energie vorstellen, sollten wir nicht vergessen, dass eine Präzisionsschneidemaschine in einer Ecke der Reinraumwerkstatt arbeitet und mit ihrer Millimetergenauigkeit eine neue Ära für uns einläutet.

Bandschneidemaschine

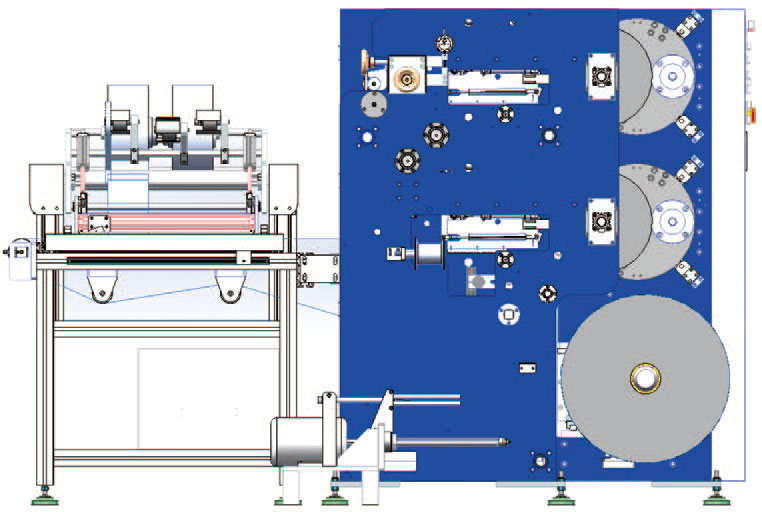

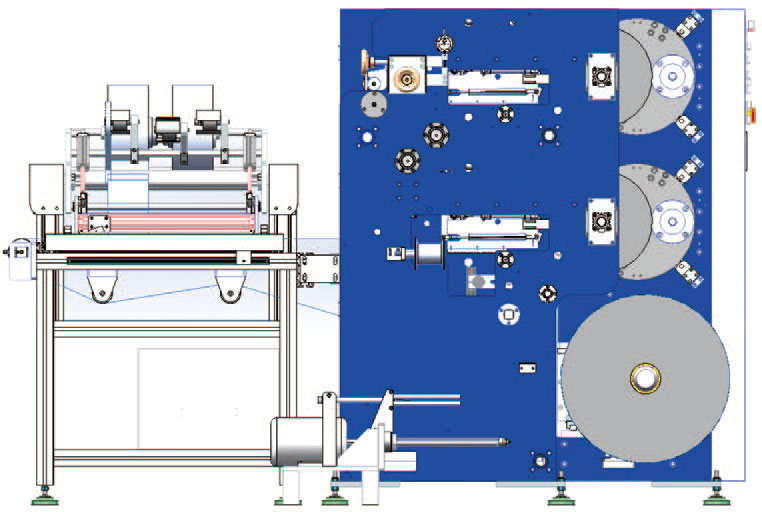

Bandschneidemaschine Folienschneidemaschine

Folienschneidemaschine Rollenschneider

Rollenschneider Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS

Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS

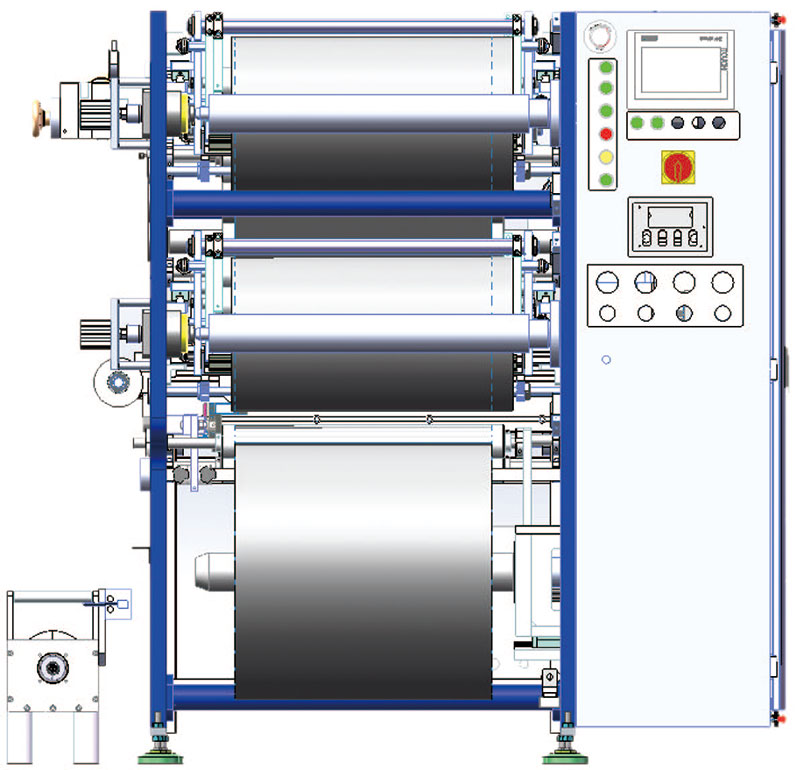

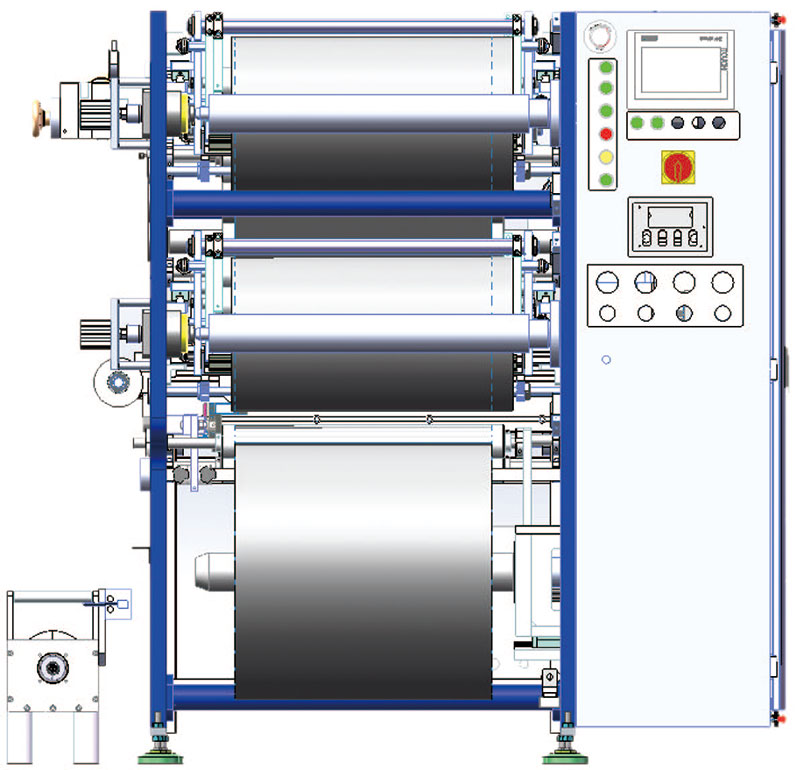

Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS Hochgeschwindigkeits-Schneidemaschine

Hochgeschwindigkeits-Schneidemaschine