Als Schlüsseltechnologie zur Verbesserung der Produktqualität findet das Heißprägeverfahren breite Anwendung in der Verpackungs-, Druck-, Etikettier- und anderen Branchen. Als wichtige Anlage in der industriellen Wertschöpfungskette beeinflusst die Leistung der Heißprägefolienschneidemaschine direkt die Produktionseffizienz und die Qualität des Endprodukts. Die Wahl einer geeigneten Heißprägefolienschneidemaschine kann nicht nur die Produktionseffizienz steigern, sondern auch den Materialverlust deutlich reduzieren. Dieser Leitfaden beleuchtet die wichtigsten Aspekte Ihrer Kaufentscheidung aus verschiedenen Perspektiven und hilft Ihnen so, eine fundierte Entscheidung zu treffen.

1. Bedarf klären: Selbsteinschätzung vor dem Kauf

1. Produktionsumfang und Kapazitätsanforderungen

• Kleinunternehmen/Start-ups: Wählen Sie halbautomatische oder vollautomatische Einstiegsmodelle mit Fokus auf einfache Bedienung und Preisvorteile.

• Mittelständische Unternehmen/Stabilisierte Produktion: Erwägen Sie vollautomatische Modelle mit mittlerer bis hoher Geschwindigkeit, wobei der Fokus auf Stabilität und Langlebigkeit liegt.

• Großunternehmen/Massenproduktion: Erforderlich sind Hochgeschwindigkeits- und Hochpräzisionsanlagen mit Fokus auf Automatisierung und langfristiger Betriebssicherheit.

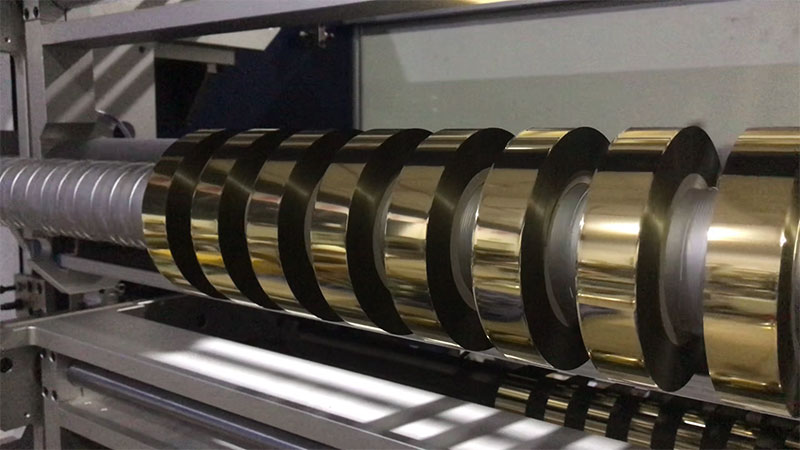

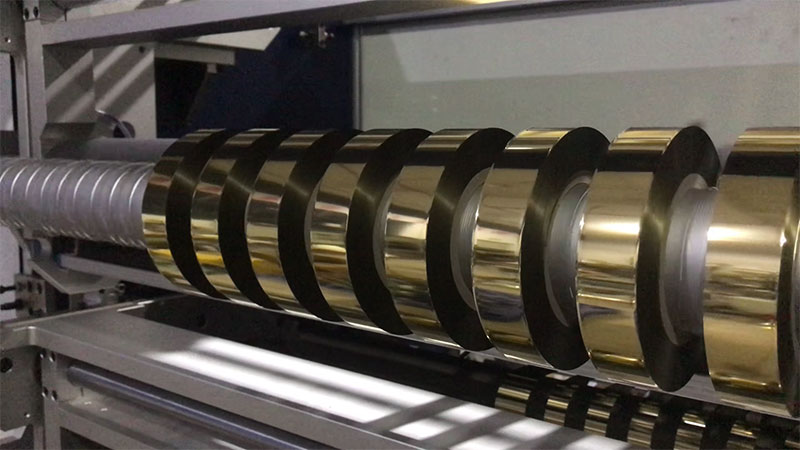

2. Materialcharakterisierung

• Heißprägefolienart (papierbasiert, folienbasiert usw.)

• Üblicher Breitenbereich (typischerweise 20-1500 mm)

• Dickenbereich (beeinflusst die Wahl des Spannungsregelungssystems)

• Besondere Anforderungen an die Materialhandhabung (z. B. Materialien, die leicht dehnbar oder bruchempfindlich sind)

3. Anforderungen an die Schneidgenauigkeit

• Übliche Verpackungsmaterialien: relativ geringe Präzisionsanforderungen

• Hochwertige Etiketten, fälschungssichere Materialien: Hochpräzise Schnitte im Mikrometerbereich erforderlich

2. Analyse der wichtigsten technischen Parameter

1. Präzisionsschneidsystem

• Mechanische Präzision: Rahmensteifigkeit, Lagerqualität, Stabilität des Werkzeugsystems

• Steuerungssystem: Die Servomotorsteuerung ist besser als die herkömmliche Schrittmotorsteuerung.

• Überwachungssystem: Anwendung fortschrittlicher Technologien wie CCD-Sichtprüfung und Laserentfernungsmessung

2. Spannungskontrollsystem

• Regelung im offenen und geschlossenen Regelkreis: Die Regelung im geschlossenen Regelkreis ist genauer, aber auch kostspieliger.

• Mehrstufige Spannungsregelung: geeignet für die Verarbeitung leicht dehnbarer Materialien

• Automatische Spannungsanpassung: Gewährleistet eine gleichmäßige Spannung zwischen den inneren und äußeren Lagen der Spule

3. Auswahl des Werkzeugsystems

• Runde Klinge: Geeignet für die meisten Materialien und leicht auszutauschen

• Flachmessersystem: geeignet zum Schneiden spezieller Materialien

• Werkzeugmaterial: Hartmetall, Keramikbeschichtung usw.

4. Rückzug und Rückzugskonfiguration

• Maximaler Aufwickeldurchmesser: Bestimmt die kontinuierliche Betriebszeit der Anlage

• Automatisches Rollenwechselsystem: Erhöht die Automatisierung und reduziert manuelle Eingriffe

• Kernanpassungsfähigkeit: Kann der Spulenkern an unterschiedliche Spezifikationen angepasst werden?

3. Vergleich verschiedener Gerätetypen

| Gerätetyp | Verdienst | Mangel | Anwendbare Szenarien |

| Manuelle/halbautomatische Schneidemaschine | Niedriger Preis, einfache Bedienung und unkomplizierte Wartung | Geringe Effizienz, durchschnittliche Genauigkeit, Abhängigkeit von den Fähigkeiten des Bedieners | Kleine Chargen, vielfältige Sorten, Start-ups |

| Standardmäßige automatische Schneidemaschine | Hohe Effizienz, gute Genauigkeit und starke Stabilität | Die Investition ist umfangreich und erfordert eine grundlegende Bedienungsschulung. | Mittlere Massenproduktion, die meisten Verarbeitungsbetriebe |

| Hochgeschwindigkeits-Hochpräzisions-Schneidemaschine | Extrem hohe Produktionseffizienz, exzellente Präzision und hoher Automatisierungsgrad. | Teure und komplexe Wartung | Kontinuierliche Massenproduktion und hochwertige Materialverarbeitung |

| Spezial-Schneidemaschine | Optimiert für spezifische Materialien mit signifikanten Ergebnissen | Geringe Vielseitigkeit und wenige Marktoptionen | Spezielle Materialverarbeitung, spezifische Branchenanforderungen |

4. Marken- und Lieferantenbewertung

1. International renommierte Marken

• Langjährige Geschichte, ausgereifte Technologie, hohe Stabilität

• Der Preis ist relativ hoch, aber das Kundendienstnetz ist perfekt.

• Geeignet für Unternehmen mit hohen Stabilitätsanforderungen und ausreichendem Budget.

2. Führende inländische Marken

• Kosteneffizient, besseres Verständnis der lokalen Marktnachfrage

• Das technische Niveau hat sich in den letzten Jahren deutlich verbessert.

• Der Kundendienst reagiert in der Regel schneller

3. Kriterien für die Lieferantenbewertung

• Branchenreputation und Kundenbeispiele

• Kundendienstverpflichtung und Reaktionszeit

• Verfügbarkeit und Preistransparenz von Ersatzteilen

• Technisches Schulungs- und Supportsystem

5. Vor-Ort-Besuch und Testverifizierung

1. Wichtigste Punkte des Werksbesuchs

• Produktionsprozess und Qualitätsmanagementsystem

• Montageprozess und Testmethoden für die Ausrüstung

• Der Zustand der vorhandenen Kundengeräte

2. Wichtige Indikatoren für die Prototypenprüfung

• Prüfung der Schneidgenauigkeit: 100 Rollen werden nacheinander geschnitten, um die Maßabweichung zu messen.

• Materialeignungsprüfung: Tatsächliches Schneiden mit intern hergestellten Materialien

• Effizienztest: Erfassung der gesamten Prozesszeit für Be- und Entladen sowie Schneiden

• Stabilitätstest: Beobachten Sie den Zustand des Geräts während des Dauerbetriebs über einen längeren Zeitraum.

3. Bewertung des Energieverbrauchs und des Lärms

• Vergleich des Stromverbrauchs bei verschiedenen Geschwindigkeiten

• Messung des Lärmpegels in der Arbeitsumgebung

6. Kostenanalyse und Kapitalrendite

1. Zusammensetzung der Anfangsinvestition

• Kosten für die Anschaffung der Ausrüstung (ca. 60-70 %)

• Installations- und Inbetriebnahmekosten

• Anfangsbestand an Ersatz- und Verschleißteilen

• Kosten für die Bedienerschulung

2. Überlegungen zu den Betriebskosten

• Energiekosten (variieren je nach Modell erheblich)

• Wartungskosten

• Häufigkeit und Kosten des Austauschs von Verschleißteilen

• Anforderungen an die Bedienerqualifikation und Arbeitskosten

3. Berechnung der Kapitalrendite

• Erhöhter Durchsatz durch gesteigerte Produktionseffizienz

• Kosteneinsparungen durch reduzierten Materialverlust

• Premiumfähigkeit durch Produktqualitätsverbesserung

• Konkrete Werte für die Einsparungen bei den Arbeitskosten

7. Verhandlungs- und Vertragsvorkehrungen

1. Fähigkeiten zur Preisverhandlung

• Klärung der Zuordnung von Zuteilung und Preis.

• Streben Sie eine Garantieverlängerung oder einen erweiterten Garantieumfang an.

• Erfordert eine anfängliche operative Schulung

• Günstige Preise für Ersatzteile aushandeln

2. Wichtige Vertragsklauseln

• Leistungsgarantieklauseln (Angaben zu Genauigkeit, Geschwindigkeit usw.)

• Akzeptanzkriterien und -verfahren

• Konkretes Engagement für den Kundendienst (Reaktionszeit, Vor-Ort-Service usw.).

• Klauseln zum geistigen Eigentum und zur Vertraulichkeit

3. Vorschläge für Zahlungsmethoden

• Vermeiden Sie eine vollständige Vorauszahlung.

• Einen Teil des Guthabens bis zur Annahme einbehalten.

• Klarstellung der Haftung für Vertragsbruch bei verspäteter Lieferung

8. Installation, Inbetriebnahme und Personalschulung

1. Vorbereitung der Installationsumgebung

• Anforderungen an die Standortgröße und Tragfähigkeit

• Stromversorgungskonfiguration (Anforderungen an die Spannungsstabilität)

• Kontrolle von Umgebungstemperatur und Luftfeuchtigkeit

• Grundlegende Stoßdämpfungsmaßnahmen

2. Überwachung des Inbetriebnahmeprozesses

• Beteiligung an der ersten Genauigkeitskalibrierung des Geräts

• Funktionsintegrität überprüfen

• Notieren Sie die anfänglichen Parametereinstellungen.

3. Anforderungen an die Schulungsinhalte

• Grundlegende Bedienung und routinemäßige Wartung

• Identifizierung und Behebung häufiger Fehler

• Sichere Betriebsabläufe

• Nutzung des Softwaresystems und Parameteranpassung

Fazit: Der Weg der Wahl, die Kunst des Ausbalancierens

Beim Kauf einer Heißfolienschneidemaschine geht es im Wesentlichen darum, das optimale Verhältnis zwischen Angebot und Nachfrage zu finden. Es gibt kein absolut „bestes“ Gerät, sondern nur die am besten geeignete Lösung. Innerhalb des Budgets liegt der Fokus auf der Erfüllung der Kernbedürfnisse; hinsichtlich der technischen Parameter orientieren wir uns an den Entwicklungsbedürfnissen der nächsten drei bis fünf Jahre. Bei der Auswahl der Lieferanten legen wir Wert auf langfristige Partnerschaften und nicht nur auf Preisvorteile.

Kluge Investitionen in Ausrüstung bedeuten nicht nur den Kauf einer Maschine, sondern legen auch den Grundstein für die Produktionskapazität und Wettbewerbsfähigkeit des Unternehmens in den kommenden Jahren. Sorgfältige Vorrecherchen, gründliche Tests und Verifizierungen sowie der umsichtige Abschluss von Beschaffungsverträgen zahlen sich letztendlich durch konkrete Vorteile und Wettbewerbsvorteile in der Produktion aus.

Denken Sie daran: Die beste Ausrüstung ist die, die sich nahtlos in Ihre Produktionsprozesse integriert, kontinuierlich Mehrwert schafft und mit Ihrem Unternehmen wächst. Ich wünsche Ihnen einen reibungslosen Kauf und eine erfolgreiche Produktion!

Kartendruckbandschneider

Kartendruckbandschneider Kartendruckband-Aufwickler

Kartendruckband-Aufwickler Heißprägefolienschneider (RSDS7H) 1350

Heißprägefolienschneider (RSDS7H) 1350 Heißprägefolienschneider RSDS7H 1350 PLUS

Heißprägefolienschneider RSDS7H 1350 PLUS Holographischer Folienschneider

Holographischer Folienschneider Siebdruck-Folienschneider

Siebdruck-Folienschneider