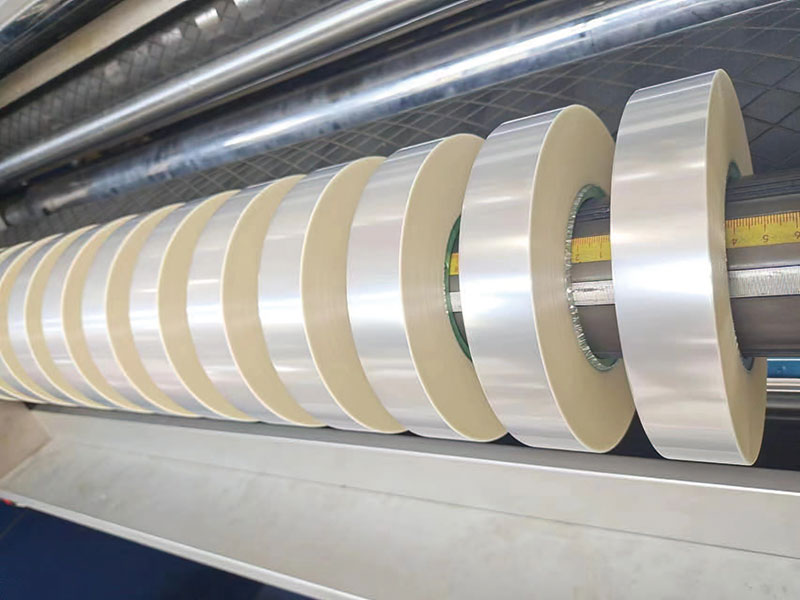

In den verborgenen Winkeln der modernen Fertigung durchtrennt ein scheinbar gewöhnliches Gerät mit beispielloser Präzision unterschiedlichste Folienmaterialien – von flexiblen Smartphone-Bildschirmen über Separatoren für Akkus bis hin zu Lebensmittelverpackungen und Verbundwerkstoffen für die Luft- und Raumfahrt. Die Rede ist von der Hochleistungs-Folienschneidemaschine, einem technischen Meisterwerk, das Präzisionsmechanik, intelligente Steuerung und Materialwissenschaft vereint.

Engpässe und Herausforderungen traditioneller Handwerksberufe

Herkömmliche Folienschneidverfahren stehen seit Langem vor zahlreichen Herausforderungen: Schneidkantengrate, ungleichmäßige Spannungsregelung, erheblicher Materialverlust und geringe Produktionseffizienz. Wenn Dünnschichtmaterialien immer dünner werden – manche sind so dünn wie Zikadenflügel und erreichen den Mikrometer- oder sogar Nanometerbereich – und die Anforderungen an Anwendungen, wie beispielsweise Lithiumbatterie-Separatoren, die keinerlei Defekte zulassen, immer höher werden, können herkömmliche Schneidtechniken diese Bedürfnisse nicht mehr erfüllen.

„Das Schneiden von Folien mag einfach erscheinen, ist aber tatsächlich einer der anspruchsvollsten Prozesse im Bereich der Materialhandhabung.“ Ein Ingenieur mit 30 Jahren Branchenerfahrung räumte ein: „Es ist wie der Unterschied zwischen dem Schneiden von Tofu mit einem Küchenmesser und einer Mikrochirurgie mit einem Skalpell.“

Die vier Säulen der technologischen Innovation

1. Intelligentes Spannungsregelungssystem: Der „taktile Nerv“ der Maschine

Eine der wichtigsten Innovationen moderner Schneidemaschinen ist die biomimetische Spannungsregelung. Mithilfe hunderter hochpräziser Sensoren, die an zentralen Stellen der Maschine verteilt sind, kann das System selbst kleinste Spannungsänderungen der Folie in Echtzeit mit einer Genauigkeit von 0,1 Newton überwachen.

„Stellen Sie sich vor, Sie ziehen ein hundert Meter langes Stück Seide und müssen sicherstellen, dass die Spannung auf jedem Zentimeter exakt gleich ist.“ Li Gong, technischer Direktor, erklärt: „Unser System erfasst und passt die Spannung auf solch ein feines Niveau an.“

Mithilfe von KI-basierten adaptiven Algorithmen können Maschinen die Eigenschaften verschiedener Materialien "lernen", mögliche Spannungsschwankungen vorhersagen und ausgleichen und auch bei hohen Geschwindigkeiten stabil bleiben.

2. Nanotechnologie zum Schneiden: Die Grenzen der Klinge erweitern

Das traditionelle Schneiden mit der Klinge wurde nach und nach durch verschiedene innovative Techniken ersetzt:

• Laserschneidtechnologie:Es nutzt einen Ultrakurzpulslaser, um den Schnitt in kürzester Zeit abzuschließen, mit einer Wärmeeinflusszone von weniger als 10 Mikrometern, wodurch ein „Kaltschnitt“ erreicht wird, der sich perfekt für wärmeempfindliche Materialien eignet.

• Wasserstrahlschneiden: Hochdruckwasserstrom vermischt mit feinen Schleifmitteln, keine thermische Wirkung, glatte Schnittkanten, geeignet für mehrschichtige Laminatfolien.

• UltraschallschneidenHochfrequente Vibrationsklingen reduzieren den Schnittwiderstand und eignen sich besonders für klebrige Materialien.

Spitzenforschung und -entwicklung beschäftigen sich sogar mit Plasmaschneid- und Atomlagenabtragstechnologien, um die nächste Generation des 2D-Materialschneidens vorzubereiten.

3. Holographisches Sichtinspektionssystem: das „goldene Auge“ der Maschine

Hochgeschwindigkeits-Holographiekameras, die in die Produktionslinie integriert sind, erfassen den mikroskopischen Zustand der Filmoberfläche mit 100.000 Bildern pro Sekunde, und KI-Bilderkennungsalgorithmen können Defekte, die für das menschliche Auge nicht wahrnehmbar sind, in 0,01 Sekunden identifizieren – Defekte von nur 5 Mikrometern Größe haben keine Chance, sich zu verstecken.

„Dieses System kann nicht nur Probleme erkennen, sondern auch deren Ursache analysieren.“ Dr. Zhang, ein Ingenieur für Bildverarbeitungssysteme, zeigt Echtzeitdaten: „Es zeigt uns, dass der Defekt durch ungleichmäßige Spannung, Werkzeugverschleiß oder ein Problem mit dem Material selbst verursacht wird.“

4. Digitaler Zwilling und vorausschauende Wartung

Jede moderne Schneidemaschine verfügt über einen vollständig synchronisierten „digitalen Zwilling“ in der Cloud, der den Betriebszustand der Anlage in Echtzeit simuliert. Durch Big-Data-Analyse kann das System Werkzeugverschleiß, Lagerlebensdauer und potenzielle Ausfälle vorhersagen und so ungeplante Stillstandszeiten um mehr als 90 % reduzieren.

„Wir reparieren Geräte nicht erst, wenn sie kaputt sind, sondern wir beugen vor, bevor sie kaputtgehen können.“ Herr Wang, ein Entwickler von Instandhaltungssystemen, sagte: „Es ist, als würde man seinen Geräten eine umfassende Gesundheitsüberwachung und Frühwarnung geben.“

Eine kollaborative Revolution in der Materialwissenschaft

Technologische Innovationen finden nicht nur bei den Maschinen selbst statt, sondern auch in der Entwicklung der Materialwissenschaften. Das Aufkommen neuer Dünnschichtmaterialien hat die Weiterentwicklung der Schneidtechnologie vorangetrieben, und verbesserte Schneidmöglichkeiten haben den praktischen Einsatz innovativerer Materialien ermöglicht.

„Materialien, die vor zehn Jahren noch als ‚unbearbeitbar‘ galten, sind heute unsere Standardprodukte.“ Professor Chen, ein Materialwissenschaftler, sagte: „Beispielsweise Graphenfilme und Flüssigmetallfilme – die Verarbeitung dieser Materialien verschiebt die Grenzen der Schneidtechnologie.“

Der unsichtbare Beitrag der grünen Produktion

Die Ausschussrate moderner Schneidemaschinen wurde von den üblichen 15 % auf unter 2 % gesenkt, wodurch jährlich weltweit ein Vielfaches an Folienmaterial eingespart wird. 70 % weniger Energieverbrauch, 80 % weniger Lärm und 90 % weniger Schmierstoffverbrauch – diese scheinbar kleinen Verbesserungen haben in der Großproduktion enorme ökologische Vorteile.

„Nachhaltige Entwicklung ist keine zusätzliche Frage, sondern ein zentraler technischer Indikator.“ Frau Liu, eine Verfechterin umweltfreundlicher Produktionsverfahren in der Branche, betonte: „Die Einsparung jedes einzelnen Mikrometers Material zeugt von Respekt vor den Ressourcen.“

Zukunftsperspektiven: Quantenpräzision und unabhängige Fertigung

Die nächste Generation von Schneidtechnologien wird im Labor entwickelt: Spannungsmesssysteme auf Basis von Quantensensoren, materialgesteuerte Technologien, die Magnetfelder anstelle von physischem Kontakt nutzen, kognitive Fertigungssysteme, die Parameter völlig autonom anpassen...

„Die Schneidemaschine der Zukunft wird keine Maschine mehr sein, die auf Anweisungen wartet“, erklärt Dr. Zhao, Forscher im Bereich Spitzentechnologie, „sondern ein ‚Fertigungspartner‘, der Materialeigenschaften und Prozessanforderungen versteht und selbstständig optimieren kann.“

Epilog

Die technologische Innovation hinter der Hochleistungs-Folienschneidemaschine ist ein Meilenstein, der Mikropräzision und Makrovorteile perfekt vereint. Sie ist nicht nur der Inbegriff der Transformation und Modernisierung der Fertigungsindustrie, sondern auch die Verkörperung des menschlichen Strebens nach höchster Präzision. In dieser unsichtbaren Welt der Präzision ebnet jeder technologische Durchbruch den Weg für leichtere, dünnere und stärkere Materialien der Zukunft und prägt so still und leise unser Leben von morgen.

Diese „Präzisionskünstler“, die im Verborgenen in der Fabrikhalle arbeiten, formen die Konturen zukünftiger Technologien auf eine Weise, die für normale Menschen schwer zu erkennen ist – jeder Strich ist ein unermüdliches Streben nach Perfektion.

Bandschneidemaschine

Bandschneidemaschine Folienschneidemaschine

Folienschneidemaschine Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Automatischer Folienrollenschneider

Automatischer Folienrollenschneider Einseitiger Klebstoffschneider

Einseitiger Klebstoffschneider Bandschneider

Bandschneider Doppelseitiger Klebeschneider

Doppelseitiger Klebeschneider Mini-Schneidemaschine 450S

Mini-Schneidemaschine 450S