In der modernen Verpackungs-, Druck- und Dekorationsindustrie hat sich das Heißprägeverfahren zu einem wichtigen Mittel entwickelt, um Produkten durch seinen einzigartigen metallischen Glanz und seine luxuriöse Haptik einen Mehrwert zu verleihen. Als Kernkomponente dieses Prozesses ist die korrekte Installation und Feinabstimmung der Heißprägefolienschneidemaschine entscheidend für die Produktionseffizienz und Produktqualität. Dieser Artikel analysiert systematisch den gesamten Prozess der Heißprägefolienschneidemaschine – vom Auspacken bis zum stabilen Betrieb – und unterstützt Sie so auf Ihrem Weg vom Anfänger zum Experten.

Die erste Phase: Vorbereitende Maßnahmen und grundlegendes Verständnis

1.1 Geräteerkennung

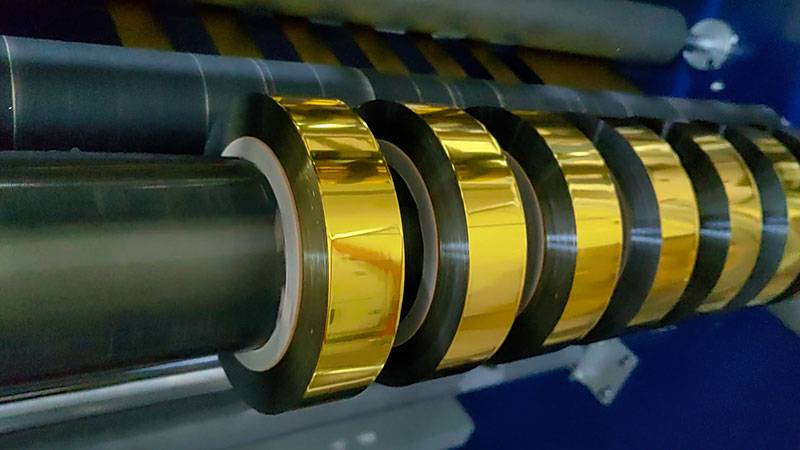

Vor der Installation sollten Sie sich zunächst mit dem grundlegenden Aufbau der Heißprägefolien-Schneidemaschine vertraut machen:

• Abwickelsystem:transportiert Rohmaterialspulen und ist mit einer Spannungsregelungseinrichtung ausgestattet.

• TraktionssystemGewährleistet einen reibungslosen Materialtransfer

• Schneidsystem:der Kernteil, einschließlich einer kreisförmigen, flachen oder lasergeschnittenen Vorrichtung

• WickelsystemSauberes Aufwickeln des Materials nach dem Schneiden

• Steuerungssystem:P LC, Mensch-Maschine-Schnittstelle und verschiedene Sensoren

• Hilfssysteme: Gerät zur Staubentfernung, -korrektur und -erkennung

1.2 Vorbereitung der Umwelt und der Infrastruktur

• Standortanforderungen: ebener und massiver Zementboden, dessen Tragfähigkeit den Geräteanforderungen entspricht

• Raumaufteilung: Halten Sie mindestens 1 Meter Platz für Betrieb und Wartung um das Gerät herum frei.

• StromversorgungskonfigurationKonfigurieren Sie die spannungsgeregelte Stromversorgung und das Erdungssystem gemäß den Anforderungen auf dem Typenschild des Geräts.

• Vorbereitung der LuftquelleDie meisten Schneidemaschinen benötigen trockene und saubere Druckluft (0,6-0,8 MPa).

• UmweltkontrolleTemperatur 20–26 °C, relative Luftfeuchtigkeit 50–65 %, um Staubbelastung zu vermeiden

Die zweite Phase: systematischer Installationsprozess

2.1 Abnahme und Überprüfung des Auspackens

• Zählen Sie die Teile, Werkzeuge und Materialien einzeln anhand der Packliste.

• Überprüfen Sie das Aussehen der Geräte auf Transportschäden

• Prüfen Sie, ob das Gerätemodell und die Spezifikationen den Beschaffungsanforderungen entsprechen.

2.2 Grundlegende Positionierung und Nivellierungskorrektur

• Verwenden Sie professionelle Transportmittel, um die Haupteinheit an den vorgesehenen Ort zu bewegen.

• Verwenden Sie eine hochpräzise Wasserwaage (Genauigkeit 0,02 mm/m), um die Ankerbolzen einzustellen.

• Stellen Sie sicher, dass die Längs- und Querabweichungen der Ausrüstung 0,05 mm/m nicht überschreiten.

2.3 Montage von mechanischen Teilen

Einbau des Abwickelmechanismus:

1. Die Abwickelwelle so montieren, dass die Rundlaufgenauigkeit mit dem Lagersitz ≤ 0,03 mm beträgt.

2. Stellen Sie die Parallelität der Spannungsmesswalze ein; der Fehler darf 0,02 mm nicht überschreiten.

3. Installieren Sie die Magnetpulverbremse und schließen Sie die Kühlleitung an.

Installation der Schneideinheit:

1. Montieren Sie den Werkzeughalter entsprechend den Anforderungen an die Schnittbreite.

2. Setzen Sie das Trennmesser ein und achten Sie dabei auf den Schneidenwinkel (üblicherweise 18-22°).

3. Stellen Sie das obere und untere Werkzeugspiel ein; die Grundeinstellung beträgt 0,03–0,05 mm.

4. Verwenden Sie eine Bürste oder eine Druckwalze, um ein Anhaften an den Blattgoldplättchen zu verhindern.

Einbau des Aufziehmechanismus:

1. Die Aufwickelwelle einbauen und den Rundlauf prüfen (≤0,02 mm).

2. Die anfängliche Wickelspannung einstellen, üblicherweise 80 % der Materialspannung

3. Installieren Sie eine Oberflächen- oder Mittelwickelvorrichtung.

2.4 Anschluss des elektrischen und pneumatischen Systems

• Schließen Sie die Hauptstromversorgung und die Steuerleitung gemäß den elektrischen Schaltplänen an.

• Zuverlässige Erdung, Erdungswiderstand ≤ 4 Ω

• Anschluss der Druckluftleitung und Installation der Trios (Filter, Druckminderventil, Ölzerstäuber)

• Ordnen Sie die Sensorleitung an und achten Sie dabei auf die Abschirmungs- und Leitungsspezifikationen.

Die dritte Phase: Verfeinertes Debugging und Parameteroptimierung

3.1 Probebetrieb im Leerlauf

1. Führen Sie einen Probelauf durch, um zu prüfen, ob jeder Motor korrekt lenkt.

2. Fahren Sie mit niedriger Geschwindigkeit (10–20 m/min) und achten Sie auf ungewöhnliche Geräusche.

3. Prüfen Sie den Not-Aus-Schalter und alle Sicherheitsvorrichtungen.

3.2 Vorläufige Einstellung der mechanischen Parameter

Justierung der Schneidgenauigkeit:

1. Testschnitt mit 10 Metern Standardprüfmaterial

2. Messen Sie die Breite des Schnittstreifens und passen Sie die Position des Schneidmessers an.

3. Zielgenauigkeit: 0,1 mm ± konventionelle Produkte, 0,05 mm ± Präzisionsprodukte

Fehlersuche im Spannungssystem:

1. Stellen Sie die anfängliche Abwickelspannung ein (üblicherweise 1-2 N/mm²).

2. Passen Sie die Spannungs-Verjüngungskurve an (linearer oder exponentieller Abfall).

3. Spannungsschwankungen prüfen und innerhalb von ±5 % des Sollwerts regeln.

3.3 Probebetrieb und Prozessoptimierung mit Material

Vorbereitung des Probeschnitts:

1. Wählen Sie ein repräsentatives Goldfolienmaterial (es wird empfohlen, mit normalem elektrolytisch beschichtetem PET-Aluminium zu beginnen).

2. Das Material so einlegen, dass der korrekte Zuführungsweg gewährleistet ist.

3. Vorläufige Prozessparameter festlegen: Geschwindigkeit, Spannung, Temperatur (falls Heißschneiden erforderlich ist).

Fehlerbehebung bei der Schlitzqualität:

1. Optimierung des SchaufelspaltsPasst sich der Materialstärke an

◦ Filme unter 12 μm: Spalt 0,02–0,03 mm

◦ 12–25 μm Material: Spalt 0,03–0,05 mm

◦ Materialien über 25 μm: Spalt 0,05–0,08 mm

2. Anpassung der Schneidgeschwindigkeit:

◦ Gewöhnliches Blattgold: 80-150 m/min

◦ Laserholografische Folie: 60–100 m/min

◦ Spezielle Transferfolie: 50-80 m/min

3. Anpassung der Aufwickelqualität:

◦ Den Retraktionsdruckgradienten anpassen

◦ Optimierte anfängliche Wickelspannung (typischerweise 120 % der Schneidspannung)

◦ Stellen Sie die passende Crimpverjüngung ein (10-30%)

3.4 Automatisierte Funktionsdebugging

• Fehlerbehebung im KorrektursystemStellen Sie die geeignete Erkennungsempfindlichkeit ein.

• LängeneinstellungDer Encoder wird kalibriert, und der Fehler wird innerhalb von 0,1 % gehalten.

• Parameter für die automatische Windänderung:Stellen Sie die passende Rundenzeit und den Überlappungsgrad ein.

• Qualitätsprüfungssystem: die Empfindlichkeit der Kamera oder des fotoelektrischen Sensors anpassen

Phase 4: Diagnose und Lösung häufiger Probleme

4.1 Probleme mit der Schneidqualität

Gratige/gezahnte Kanten:

• Ursachen: Passivierung der Schaufel, zu großes Spiel, unzureichende Materialspannung

• LösungKlinge austauschen, Spalt einstellen, Spannung erhöhen

Schneiden, kontinuierlich/kleben:

• Ursache:Der Klingenabstand ist zu gering, der Klingenwinkel ist ungeeignet.

• Lösung:Vergrößern Sie den Abstand auf 0,02 mm und passen Sie den Klingenwinkel an.

Lockig und unordentlich:

• Ursachen:ungleichmäßige Wicklungsspannung, Exzentrizität des Kerns, statische Elektrizität des Materials

• Lösung:Spannungskurve anpassen, Kern austauschen, elektrostatischen Abscheider installieren

4.2 Probleme der Betriebsstabilität

Große Spannungsschwankungen:

• Brems-/Kupplungsfunktion prüfen

• Kalibrieren Sie den Spannungssensor

• Optimierte PID-Parameter

Schwingung des Korrektursystems:

• Reduzierte Systemempfindlichkeit

• Hydraulische/pneumatische Aktuatoren prüfen

• Passen Sie den Totzonenbereich des Controllers an.

Die fünfte Phase: tägliche Wartung und Verbesserung der Fähigkeiten

5.1 Wartungsplan

• Täglich:Reinigen Sie die Geräte, prüfen Sie die Luftzufuhr-Drillinge und schmieren Sie wichtige Teile.

• WöchentlichPrüfen Sie den Verschleiß der Klingen, kalibrieren Sie die Sensoren und testen Sie die Sicherheitsvorrichtungen.

• Monatlich:Prüfen Sie den Verschleiß der Getriebeteile, reinigen Sie den Schaltschrank und sichern Sie die Parameter.

• VierteljährlichUmfassende Überholung, Austausch von Verschleißteilen, Kalibrierung der Systemgenauigkeit

5.2 Erweiterte Optimierungstipps

Feinabstimmung der Materialanpassungsfähigkeit:

Für verschiedene Arten von Blattgoldmaterialien (gewöhnliches elektrochemisches Aluminium, Laserholographiefolie, digitale Heißprägefolie usw.) wird eine exklusive Prozessparameterdatenbank erstellt, um die optimale Spannungskurve, die Schnittgeschwindigkeit und die Klingenparameter für verschiedene Materialien zu erfassen.

Energieeinsparung und Effizienzsteigerung:

• Optimierung der Beschleunigungs-/Verzögerungskurven zur Reduzierung des Materialverbrauchs

• Implementieren Sie vorausschauende Wartung, um Ausfälle auf Basis von Betriebsdaten vorherzusagen.

• Integration automatisierter Be- und Entladesysteme zur Reduzierung manueller Eingriffe

Intelligente Qualitätsüberwachung:

• Integriertes Online-Inspektionssystem zur Überwachung der Schnittqualität in Echtzeit

• Maschinelles Sehen wird eingesetzt, um Kantenqualität und Oberflächenfehler zu erkennen.

• Einführung einer statistischen Prozesskontrolle (SPC) zur Erreichung von Qualitätstrendwarnungen

Fazit: Vom Bediener zum Prozessexperten

Die Installation und Inbetriebnahme von Heißprägefolienschneidemaschinen ist nicht nur ein mechanischer Prozess, sondern erfordert ein tiefes Verständnis von Materialeigenschaften, mechanischen Prinzipien und Prozessparametern. Von der strikten Einhaltung der Vorschriften in der Anfangsphase über die Fehlerdiagnose und -behebung in der mittleren Phase bis hin zur Fähigkeit, Parameter flexibel anzupassen und den Prozess an Materialänderungen anzupassen – dieser Weg zur Meisterschaft erfordert kontinuierliche Übung, Dokumentation und Reflexion.

Mit der ständigen Digitalisierung und Intelligenz der Anlagen müssen auch moderne Schneidemaschinenbediener ihr Wissen kontinuierlich erweitern und neue Fähigkeiten wie Datenanalyse und intelligente Wartung erlernen. Wer die Herausforderungen beim Schneiden unterschiedlichster Spezialmaterialien souverän meistert und die Prozessoptimierung ausgehend von der Mikroqualität des Produkts vorantreibt, schafft den Sprung vom Anfänger zum Experten und wird zum wahren Meister auf diesem Gebiet.

Denken Sie daran: Exzellente Schnittqualität entsteht durch präzise Kontrolle jedes Details, durch ein tiefes Verständnis des Zusammenspiels zwischen Maschine und Material. Auf diesem Weg zur Perfektion bringt uns jede Inbetriebnahme einen Schritt näher an das Ziel.

Kartendruckbandschneider

Kartendruckbandschneider Kartendruckband-Aufwickler

Kartendruckband-Aufwickler Heißprägefolienschneider (RSDS7H) 1350

Heißprägefolienschneider (RSDS7H) 1350 Heißprägefolienschneider RSDS7H 1350 PLUS

Heißprägefolienschneider RSDS7H 1350 PLUS