Als Kernanlage der Heißprägematerialverarbeitung steht die Qualität der Installation und Inbetriebnahme der Heißprägefolienschneidemaschine in direktem Zusammenhang mit der Produktionseffizienz und Produktqualität. Dieser Artikel analysiert systematisch die wichtigsten technischen Aspekte des gesamten Prozesses der Heißprägefolienschneidemaschine von der Vorbereitung bis zur Serienproduktion.

1. Vorbereitende Maßnahmen

1.1 Standort- und Umweltbewertung

• Anforderungen an den Untergrund: Der Installationsbereich muss über einen festen und ebenen Zementboden mit einer Tragfähigkeit von mindestens 2 Tonnen pro Quadratmeter verfügen. Die Abweichung von der Horizontalität muss innerhalb eines Bereichs von ±2 mm/2 m liegen.

• Raumplanung: Um die Anlage herum sind mindestens 1,5 Meter breite Betriebs- und Wartungskanäle sowie eine lichte Höhe von 2 Metern darüber vorzusehen.

• Umgebungsbedingungen: Die Temperatur wird bei 20–25 °C gehalten, die relative Luftfeuchtigkeit beträgt 50–60 %. Der Bereich ist vor direkter Sonneneinstrahlung und starken Luftströmungsänderungen geschützt.

• Infrastruktur: Stellen Sie sicher, dass eine 380-V-Drehstromversorgung (Spannungsschwankungen ±5 %), eine stabile Druckluftversorgung (0,6–0,8 MPa) und eine Beleuchtungsanlage vorhanden sind.

1.2 Geräteprüfung und -abnahme

• Auspackkontrolle: Hauptmaschine, Schaltschrank, Spannsystem, Werkzeugkomponenten usw. einzeln mit dem Lieferschein abgleichen.

• Sichtprüfung: Mögliche Verformungen, Rost oder Transportschäden untersuchen.

• Datenarchivierung: Sammeln von technischen Dokumenten wie Elektroplänen, mechanischen Montagezeichnungen, SPS-Programmen und Bedienungsanleitungen

2. Mechanischer Installationsprozess

2.1 Grundlegende Positionierung und Nivellierung

1. Verwenden Sie ein Laser-Nivelliergerät, um die Installationsbasislinie des Geräts zu bestimmen.

2. Die Basis in die horizontale Position bringen (bidirektionaler Fehler in Längs- und Horizontalrichtung ≤ 0,05 mm/m)

3. Die Ausrüstung wird mit hochfesten chemischen Ankern befestigt, und der Drehmomentwert wird gemäß den Vorgaben des Handbuchs streng kontrolliert.

4. Lassen Sie es nach der Installation 24 Stunden ruhen und überprüfen Sie das Niveau erneut, nachdem die Spannung im Fundament nachgelassen hat.

2.2 Montage der Kernkomponenten

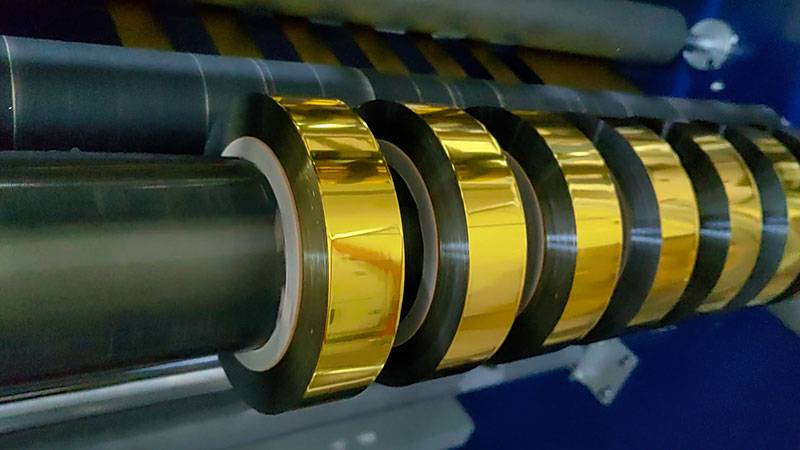

• Abwickelmechanismus: Einbau einer Luftausdehnungswelle zur Sicherstellung einer Konzentrizität ≤ 0,02 mm und Konfiguration eines automatischen Abweichungskorrektursystems

• Spannungsregelungssystem: Es sind schwimmende Rollen und Spannungssensoren installiert, und der mechanische Teil ist flexibel und störungsfrei.

• Schneideinheit: Je nach Prozessanforderungen ein Kreismesser oder ein Flachmesser montieren und die Parallelität der Messerschneide auf ≤ 0,01 mm einstellen.

• Wickelvorrichtung: Die Wickelwelle und der Walzenpressmechanismus sind so zu montieren, dass der Parallelitätsfehler zur Abwickelwelle ≤ 0,1 mm beträgt.

2.3 Anschluss des Hilfssystems

• Druckluftsystem: Verwendung von sauberer und trockener Druckluft, Rohrleitungsführung ohne scharfe Krümmungen, Schnittstelle abgedichtet

• Staubabsaugvorrichtung: Schließen Sie den Staubsaugerschlauch an und stellen Sie den Abstand zwischen Lufteinlass und Schneidwerkzeug auf die optimale Position ein.

• Sicherheitsvorkehrungen: Installieren Sie Sicherheitseinrichtungen wie Not-Aus-Taster, Lichtschranken und Schutzabdeckungen.

3. Installation und Verkabelung der elektrischen Anlage

3.1 Konfiguration des Stromversorgungssystems

• Das Hauptnetzkabel besteht aus einem Kupferkernkabel mit einem Querschnitt von ≥6 mm² und verfügt über einen unabhängigen Luftschalter sowie einen Überlastungsschutz.

• Der Erdungswiderstand wird streng auf ≤4 Ω begrenzt, um die Ansammlung statischer Elektrizität zu verhindern.

• Steuerleitungen und Stromleitungen sind geschlitzt, um elektromagnetische Störungen zu vermeiden

3.2 Installation des Steuerungssystems

• Das SPS-Modul ist fest im Elektronikschaltschrank installiert, und es ist ausreichend Platz zur Wärmeableitung um es herum vorgesehen.

• Die Wechselrichterparameter werden gemäß den Angaben auf dem Motor-Typenschild eingestellt, und der Bremswiderstand wird konfiguriert

• Alle Sensoren (Encoder, Näherungsschalter, Spannungssensoren usw.) sind präzise positioniert und initial geprüft.

3.3 Verdrahtung und Kennzeichnung

• Anschlussverdrahtung gemäß Zeichnungen unter Verwendung der Drahtnummer-Rohrspezifikationskennzeichnung

• Halten Sie einen Mindestabstand von 200 mm zwischen starken und schwachen Stromleitungen ein.

• Vollständige Isolationsprüfung (≥5 MΩ) nach Abschluss der Verdrahtung

4. System-Debugging-Prozess

4.1 Probelauf ohne Last

1. Einzelfunktionsprüfung: Testen Sie die Einzelfunktion der Abwickel-, Zug-, Schneid-, Wickel- und anderer Einheiten nacheinander über das Bedienfeld.

2. Funktionsprüfung: Langsame Betriebsgeschwindigkeit (10–20 m/min), dabei die Koordination der einzelnen Komponenten beobachten.

3. Sicherheitsprüfung: Überprüfung der Funktionsfähigkeit von Sicherheitseinrichtungen wie Not-Aus-Schaltern, Türverriegelungen und Überlastschutz.

4.2 Kalibrierung des Spannungssystems

• Verwenden Sie ein Spannungsmessgerät, um die Spannungswerte jedes Kontrollpunktes zu kalibrieren.

• Passen Sie die PID-Parameter so an, dass die Spannungsschwankung innerhalb von ±5 % des Sollwerts liegt.

• Simulation von Materialbruch, Beschleunigung, Verzögerung und anderen Betriebsbedingungen zur Überprüfung der Spannungsstabilität

3.3 Einstellung der Schneidgenauigkeit

• Verwenden Sie eine Fühlerlehre, um den Abstand zwischen oberem und unterem Messer einzustellen; dieser sollte üblicherweise das 1,2- bis 1,5-fache der Materialstärke betragen.

• Stellen Sie den Schneidwinkel und den Anpressdruck auf den optimalen Zustand ein, indem Sie versuchen, die Verzahnung zu schneiden.

• Testen Sie verschiedene Breitenspezifikationen (üblicherweise 3 mm–20 mm), um sicherzustellen, dass der Schnittgeradheitsfehler ≤ 0,1 mm/10 m beträgt.

4.4 Fehlersuche im automatischen Steuerungssystem

• Stellen Sie die Empfindlichkeit und die Reaktionsgeschwindigkeit des Korrektursystems ein.

• Programmierung der Kegelspannungskurve und der Wicklungslogik für die Wicklung

• HMI-Parametereinstellungen, einschließlich Geschwindigkeit, Länge, Alarmgrenze usw.

5. Probeproduktion und Optimierung der Streifen

5.1 Vorbereitung der Probeproduktion

• Bereiten Sie 3-5 verschiedene Spezifikationen von Heißprägefolienmaterialien für die Prüfung vor.

• Konfigurieren Sie die Papierhülse und das Schneidwerkzeug gemäß der entsprechenden Spezifikation.

• Entwicklung eines Testproduktionsprotokollformulars zur Erfassung wichtiger Parameter

5.2 Versuchsproduktionsprozess

1. Probeschnitt bei niedriger Geschwindigkeit: Führen Sie den Schnitt mit einer Geschwindigkeit von 30-50 m/min durch, um die Ebenheit der Wicklung und die Schnittqualität zu überprüfen.

2. Parameteroptimierung: Die Spannungsparameter, den Schneiddruck und die Führungskantenposition werden anhand der Testergebnisse angepasst.

3. Hochgeschwindigkeitsprüfung: Die Geschwindigkeit schrittweise auf 80 % der Nenngeschwindigkeit erhöhen, um die Stabilität des Systems zu überprüfen.

4. Dauerbetrieb: Führen Sie die Produktion über 4–8 Stunden kontinuierlich durch, um den Temperaturanstieg und die Vibrationen der Anlage zu überwachen.

5.3 Qualitätsabnahmestandards

• Schnittgenauigkeit: Breitentoleranz ≤±0,1 mm, Diagonalfehler ≤0,15 mm

• Wickelqualität: Die Planheit der Stirnfläche beträgt ≤ 0,5 mm, und es sind keine Wellen oder Lagenrisse vorhanden.

• Produktionseffizienz: mehr als 90 % der Auslegungsgeschwindigkeit und Spulenwechselzeit ≤ 2 Minuten

• Ausschussquote: Ausschussquote ≤ 0,5 % unter stabilen Produktionsbedingungen

6. Schulung zum Betrieb und Bereitstellung der erforderlichen Dokumente

6.1 Systematische Schulung

• Grundlegende Bedienung: Ein- und Ausschaltvorgang, tägliche Parametereinstellung, Materialwechsel

• Wartung: Tägliche Kontrollpunkte, Schmierzyklen und Austausch von Verschleißteilen

• Fehlerbehandlung: Gängige Alarmidentifizierungs- und Fehlerbehebungsmethoden

• Sicherheitsbestimmungen: Anforderungen an die persönliche Schutzausrüstung, Notfallmaßnahmen

6.2 Zusammenstellung der technischen Dokumentation

Übermitteln Sie das vollständige technische Profil des Benutzers, einschließlich:

• Mechanische Montagezeichnungen und Verschleißteillisten

• Elektrische Schaltpläne und SPS-Programmsicherung

• Inbetriebnahmebericht und Abnahmebescheinigung

• Wartungspläne und Betriebsvideomaterialien

7. Häufige Probleme und Lösungen

| Problemphänomen | Mögliche Ursachen | Lösung |

| Die Schnittkanten sind rau | Schneidwerkzeugpassivierung oder unzureichender Freiraum | Werkzeuge austauschen oder abschleifen, um das Spiel neu einzustellen |

| Das Ende der Wicklung ist uneben. | Die Reaktion des Korrektursystems hinkt hinterher. | Position der Lichtschranke und PID-Parameter anpassen |

| Die Spannung schwankt stark. | Die schwimmende Rolle ist unflexibel oder der Sensor ist defekt. | Reinigen Sie die Schienen und kalibrieren Sie den Spannungssensor. |

| Vibrationen während des Hochgeschwindigkeitsbetriebs | Schlechte dynamische Balance oder schwaches Fundament | Führen Sie erneut dynamische Gleichgewichtstests durch, um das Fundament zu stärken. |

Epilog

Die Installation und Inbetriebnahme von Heißprägefolienschneidemaschinen ist ein systematisches Projekt, das Fachwissen in den Bereichen Mechanik, Elektrotechnik und Technologie erfordert. Standardisierte Installationsprozesse und optimierte Inbetriebnahmeverfahren gewährleisten nicht nur die schnelle Inbetriebnahme der Anlagen, sondern legen auch den Grundstein für einen langfristig stabilen Betrieb. Es hat sich gezeigt, dass sich der Zeit- und Arbeitsaufwand in der Installations- und Inbetriebnahmephase über die gesamte Lebensdauer der Anlage um ein Vielfaches auszahlt – durch reduzierte Ausfallzeiten, verbesserte Produktqualität und eine verlängerte Lebensdauer. Mit der Entwicklung intelligenter Technologien schreiten moderne Heißprägefolienschneidemaschinen in Richtung automatischer Diagnose sowie Fernsteuerung und -wartung voran. Eine solide Installation und Inbetriebnahme bleiben jedoch die Grundvoraussetzung für die optimale Leistung der Anlagen.

Kartendruckbandschneider

Kartendruckbandschneider Kartendruckband-Aufwickler

Kartendruckband-Aufwickler Heißprägefolienschneider (RSDS7H) 1350

Heißprägefolienschneider (RSDS7H) 1350 Heißprägefolienschneider RSDS7H 1350 PLUS

Heißprägefolienschneider RSDS7H 1350 PLUS