Nachfolgend finden Sie einen systematischen Plan für intelligentes Schneiden und energiesparendes Design bei der automatischen Aufrüstung von Papierschneidemaschinen für Rohre, der technologische Innovationspunkte und Implementierungspfade abdeckt:

1. Upgrade des intelligenten Schneidsystems

1. Visuelle KI-Erkennung + Laser-Entfernungsmessung

◦ Hochauflösende Industriekameras mit Deep-Learning-Algorithmen erkennen automatisch Durchmesser, Material und Oberflächendefekte (wie Verformungen und Flecken) von Papierröhren und passen die Schnittparameter in Echtzeit an.

◦ Das Laser-Entfernungsmessungsmodul gleicht den Ovalitätsfehler der Papierröhre aus und gewährleistet die Vertikalität der Schnittfläche (Genauigkeit ± 0,1 mm).

2. Adaptive dynamische Steuerung

◦ Servomotor treibt den Schneidkopf an und passt die Vorschubgeschwindigkeit automatisch an die Härte des Materials an (Rückmeldung über Drucksensor) (z. B. Wellrohrgeschwindigkeit um 20 % reduziert, um Gratbildung zu reduzieren).

◦ Werkzeugbrucherkennungssystem: Erkennt Werkzeugverschleiß durch Stromschwankungen, löst Alarme aus und unterbricht den Betrieb.

3. Digitale Zwillingsprobe

◦ Schneidpfade werden durch 3D-Simulationssoftware optimiert, um Leerwege zu reduzieren (15 % schnellere Zykluszeit für typische Anwendungen).

2. Energiesparendes und verbrauchsreduzierendes Design

1. Hybridantrieb

◦ Der Hauptantrieb verwendet einen Servomotor + Superkondensator-Energiespeicher, um während der Bremsphase Energie zurückzugewinnen (gemessene Energieeinsparungsrate ≥ 25 %).

◦ Das pneumatische System wird auf einen Frequenzumwandlungs-Scroll-Luftkompressor aufgerüstet, der im Vergleich zum Kolbentyp 40 % Energie spart.

2. Thermische Energierückgewinnung

◦ Die beim Schneiden entstehende Reibungswärme wird durch das Wärmerohr zur Trocknungseinheit (optional) geleitet, um die Papierröhre nach dem Kleben schnell auszuhärten.

3. Intelligentes Umschalten des Schlafmodus

◦ Das Gerät wechselt nach 30 Minuten Inaktivität automatisch in einen Energiesparmodus (Standby-Stromverbrauch < 50 W) und wird sofort durch den Vibrationssensor geweckt.

3. Integration des Internets der Dinge

1. Edge-Computing-Gateway

◦ Lokale Verarbeitung von Produktionsdaten (wie Energieverbrauch pro Werkzeug, Werkzeuglebensdauer) und Hochladen nur der wichtigsten Indikatoren in das MES-System, um die Netzwerklast zu reduzieren.

2. Vorausschauende Wartung

◦ Analysieren Sie den Lagerzustand anhand des Schwingungsspektrums und warnen Sie 7 Tage im Voraus vor Störungen (92 % Genauigkeit).

4. Vorteile der Implementierung

• Effizienzsteigerung: Umrüstzeit von 15 Minuten auf 2 Minuten reduziert (automatische Parameteranpassung durch QR-Code-Scannen).

• Kosteneinsparungen: 35 % Reduzierung des Gesamtenergieverbrauchs und 3-mal längere Werkzeuglebensdauer (intelligentes Schmiersystem).

• Qualitätsrückverfolgbarkeit: Für jede geschnittene Charge werden DNA-Codes generiert, die die Rohstoff-/Prozessparameter verknüpfen.

5. Risikokontrolle

Die Anfangsinvestition ist hoch (ca. 18 Monate bis zur Amortisation) und es wird empfohlen, sie schrittweise umzusetzen:

1. Priorität hat die Installation von Sensoren und Steuerungssystemen

2. Anschließendes Andocken der Fabrik-Digitalplattform

3. Schließlich realisieren Sie die adaptive Verknüpfung der gesamten Produktionslinie

Eine weitere Diskussion spezifischer Papierröhrenspezifikationen oder Produktionszyklusanforderungen ist erforderlich und detaillierte Lösungen können individuell angepasst werden.

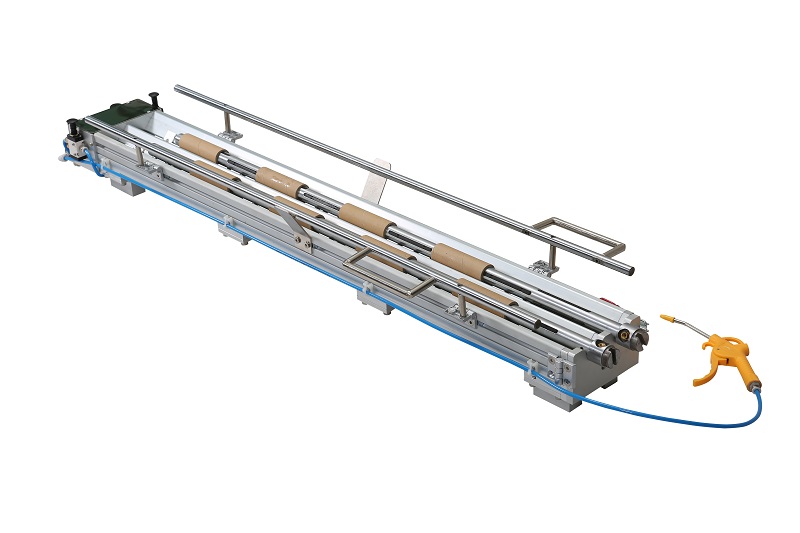

Papierkernlademaschine

Papierkernlademaschine Folien- und Papierschneider RSDS 750MM(S)

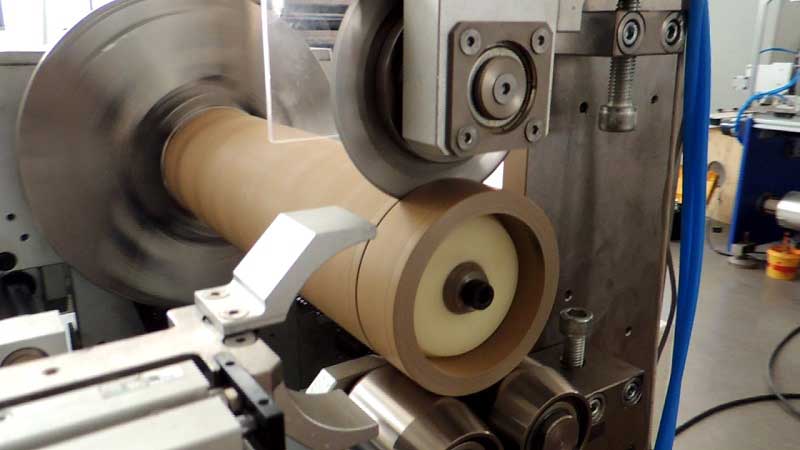

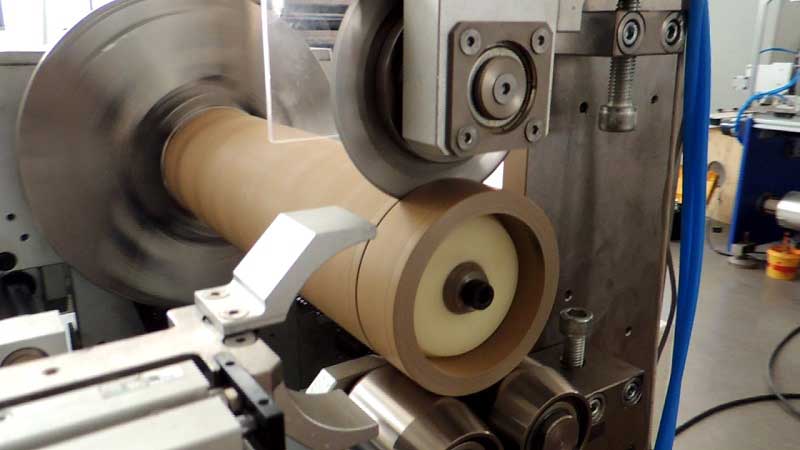

Folien- und Papierschneider RSDS 750MM(S) Automatischer Papierkernschneider

Automatischer Papierkernschneider Folien- und Papierschneider RSDS7T(1350)

Folien- und Papierschneider RSDS7T(1350) Automatischer Papierkernkerbenstanzer

Automatischer Papierkernkerbenstanzer Folien- und Papierschneider RSDS 750MM

Folien- und Papierschneider RSDS 750MM Manueller Papierkernschneider

Manueller Papierkernschneider Halbpapierkernschneider

Halbpapierkernschneider