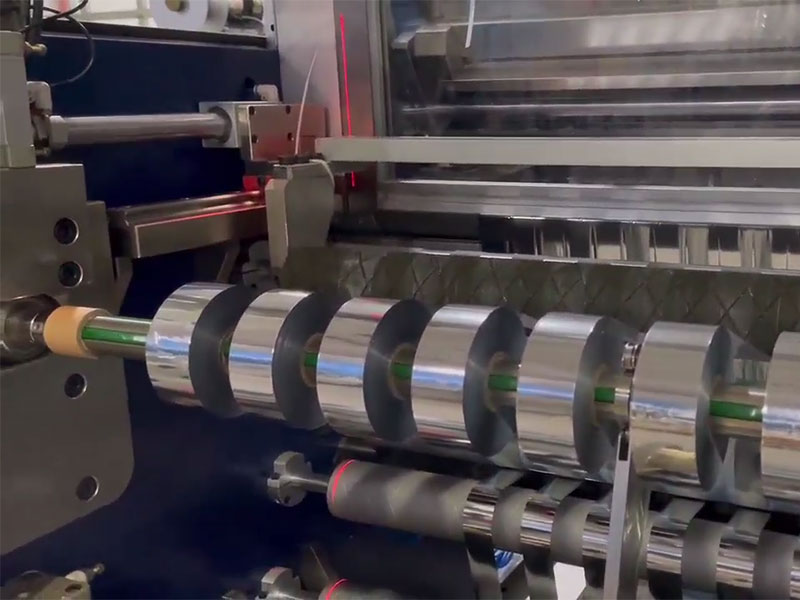

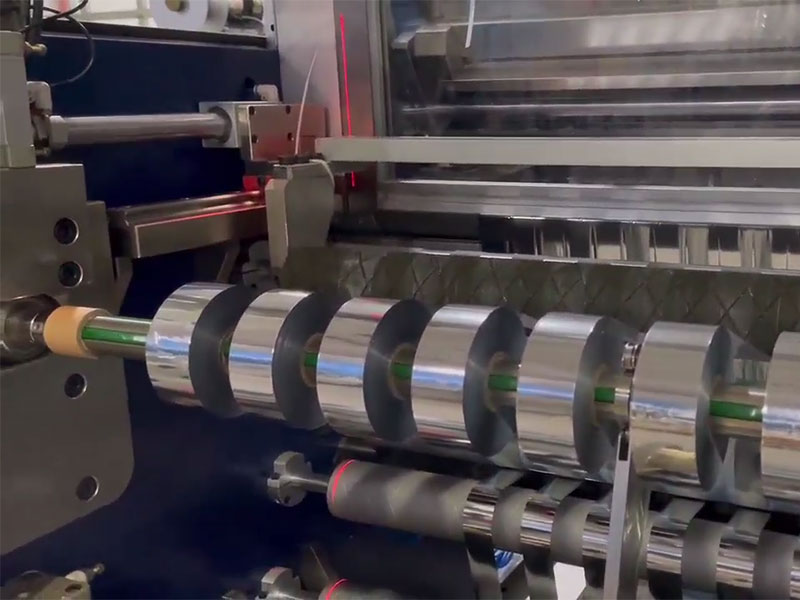

In der Etikettendruckindustrie beginnt die Produktion oft mit riesigen Rollen Rohmaterial (z. B. Folie, Papier) und endet mit Tausenden von Rollen fertiger Etiketten in präziser Größe und perfekter Qualität. Das wichtigste Bindeglied zwischen „von der Rolle zum fertigen Produkt“ ist die Schneidemaschine. Als notwendiger Back-End-Prozess waren herkömmliche Schneidemaschinen lange Zeit manuell bedient, was zu Problemen wie geringer Effizienz, hohem Ausschuss und starken Qualitätsschwankungen führte. Mit der Welle von Industrie 4.0 und intelligenter Fertigung erleben Schneidemaschinen heute eine tiefgreifende intelligente Revolution und sind zur Kernausrüstung geworden, um die Wettbewerbsfähigkeit des gesamten Etikettendruckunternehmens zu steigern.

Erstens, die Kernprobleme der traditionellen Schlitzverbindungen

Um die Notwendigkeit von Intelligenz zu verstehen, müssen wir zunächst die Grenzen des traditionellen Modells erkennen:

1. Stark abhängig von der Erfahrung des Bedieners: Kernparameter wie die Berechnung der Werkzeugposition, die Spannungseinstellung und die Druckeinstellung hängen alle vom „Gefühl“ und der „Erfahrung“ des Meisters ab, und der Talentschulungszyklus ist lang und schwer zu standardisieren.

2. Engpass bei der Produktionseffizienz: Lange Auftragswechselzeiten. Bei jeder Änderung der Produktspezifikationen (Schnittbreite, Durchmesser) muss die Maschine für manuelle Messungen, Positionierungen und Fehlerbehebungen angehalten werden, was die Gesamtanlageneffektivität (OEE) erheblich beeinträchtigt.

3. Erheblicher Materialabfall: Manuelles Messereinstellen und Probeschneiden führen zu einer großen Menge an „Kopfmaterial“-Abfall. Eine instabile Spannungsregelung kann dazu führen, dass sich die Spule dehnt, knittert oder sogar bricht, was zu einer geringeren Ausbeute führt.

4. Eine gleichbleibende Qualität lässt sich nur schwer garantieren: Bei einer manuellen Sichtprüfung lassen sich alle Mängel wie Grate, Tintenspritzer und kleine Kratzer nur schwer erkennen. Die Schnittgenauigkeit (z. B. ± mehr als 0,1 mm) ist begrenzt, was die Hochgeschwindigkeits-Automatikproduktion der nachfolgenden Etikettiermaschine beeinträchtigt.

5. Datensilos und schwierige Rückverfolgbarkeit: Produktionsdaten (wie Zähler, Ausschussrate, Bediener usw.) basieren auf manuellen Aufzeichnungen, was ineffizient und fehleranfällig ist. Im Falle eines Qualitätsproblems ist eine schnelle Rückverfolgung der spezifischen Chargen- und Maschinenparameter des Längsschneidens nicht möglich.

Zweitens die Kernlösung der intelligenten Schneidemaschine

Als Antwort auf die oben genannten Schwachstellen bieten moderne intelligente Schneidemaschinen durch integrierte Hardware-Upgrades und Software-Erweiterungen ein umfassendes Lösungspaket.

(1) Der Grundstein intelligenter „Hardware“

1. Hochpräzises Servoantriebssystem: Ersetzt herkömmliche mechanische Getriebe und magnetische Pulverkupplungen und ermöglicht eine im Millinewton-Bereich präzise Regelung der Spannung. Sorgt für konstante Spannung über die gesamte Rolle, von groß bis klein, und verhindert so Dehnungen und Faltenbildung.

2. Automatisches Positionierungssystem (APS):

◦ Automatische Werkzeughalterpositionierung: Der Bediener gibt die Schnittbreite und die Anzahl der Streifen über die Mensch-Maschine-Schnittstelle (HMI) ein, und das System steuert alle Werkzeughalter automatisch an die vorgegebene Position mit einer Genauigkeit von ±0,05 mm oder sogar höher. Die Auftragswechselzeit wird von Minuten auf Sekunden reduziert.

◦ Automatische Positionierung des Entladearms: Je nach Durchmesser der Spule werden Höhe und Winkel des Entladearms automatisch angepasst, um einen unbemannten Betrieb zu erreichen.

3. Maschinelles Sehen und Online-Inspektionssysteme:

◦ Automatische Kantenausrichtung (EPC): Führen Sie die Spule so, dass sie immer auf dem richtigen Weg läuft, um sicherzustellen, dass der Schnitt nicht abweicht.

◦ Fehlererkennung: Integrierte hochauflösende Kamera zum Erkennen und Aufzeichnen von Druckfehlern, Schnittgraten, Schmutzstellen und anderen Fehlern in Echtzeit während des Schneidvorgangs und kann zur Markierung mit dem Marker oder Tintenstrahldrucker verbunden werden, was für eine spätere Ablehnung praktisch ist.

4. Sensoren des Internets der Dinge (IoT): Im gesamten Gerät sind Sensoren installiert, die in Echtzeit Daten wie Spannung, Druck, Geschwindigkeit, Temperatur, Vibration usw. erfassen und so eine Datengrundlage für die Zustandsüberwachung und vorausschauende Wartung schaffen.

(2) Intelligentes „Gehirn“ und „neuronales Netzwerk“

1. Integriertes zentrales Steuerungssystem: Als „Gehirn“ der Schneidemaschine führt es fortschrittliche Algorithmen aus, die alle Eingabeanweisungen und Sensordaten verarbeiten und den präzisen Betrieb jeder Ausführungseinheit koordinieren.

2. Nahtlose Integration des Manufacturing Execution Systems (MES):

◦ Automatische Auftragserteilung: Das MES-System sendet Produktionsaufträge (einschließlich Materialangaben, Schnittgrößen, Mengen usw.) direkt an das Steuerungssystem der Schneidemaschine, wodurch die Notwendigkeit manueller Nacheingaben entfällt und Fehler vermieden werden.

◦ Automatische Datenberichterstattung: Nachdem das Schneiden abgeschlossen ist, lädt das Gerät die tatsächliche Ausgabe, den Zeitaufwand, die Abfalllänge und andere Daten automatisch zurück in das MES hoch, um Echtzeit- und transparente Produktionsdaten zu erhalten.

3. Digitaler Zwilling und virtuelles Debugging: Erstellen Sie ein digitales Modell der Schneidemaschine in einer virtuellen Umgebung, mit dem Sie den Schneidevorgang im Voraus simulieren, die Rationalität der Werkzeugpositionsanordnung überprüfen, Parameter optimieren und den Aufwand für physisches Debugging minimieren können.

4. Cloud-Plattform und Big-Data-Analyse: Gerätedaten werden zur eingehenden Analyse durch KI-Algorithmen auf die Cloud-Plattform hochgeladen, um Folgendes zu realisieren:

◦ Vorausschauende Wartung: Analysieren Sie Vibrationen und aktuelle Daten, um vor möglichen Ausfällen wichtiger Komponenten wie Lagern und Werkzeugen im Voraus zu warnen. Ändern Sie „Nachwartung“ in „Vorwartung“, um ungeplante Ausfallzeiten zu reduzieren.

◦ Prozessoptimierung: Durch die Erfassung umfangreicher Produktionsdaten kann KI selbstständig Prozessparameter wie optimale Spannung und Geschwindigkeit bei unterschiedlichen Materialien und Spezifikationen erlernen und empfehlen, wodurch die Produktqualität und -effizienz kontinuierlich verbessert wird.

Drittens: Der Kernwert intelligenter Lösungen

1. Ultimative Effizienzsteigerung: Reduzieren Sie die Auftragsänderungszeit um mehr als 80 %, verbessern Sie die Gesamtanlageneffizienz (OEE) erheblich, realisieren Sie eine flexible Produktion kleiner Chargen und mehrerer Varianten und reagieren Sie schnell auf Marktveränderungen.

2. Deutliche Kostensenkung und Effizienzsteigerung:

◦ Sparen Sie Arbeitskräfte: Weniger Abhängigkeit von der Erfahrung des Bedieners, eine Person kann mehrere Geräte bewachen.

◦ Materialeinsparung: Der Abfall durch Probeschnitte und Inbetriebnahme wird reduziert und die Materialausnutzung um 1–3 % erhöht.

◦ Zeitersparnis: Erhöhte Produktionseffizienz und höhere Leistung pro Zeiteinheit.

3. Qualitätssprung und Rückverfolgbarkeit: Schneidgenauigkeit und -konsistenz erreichen neue Höhen und bieten zuverlässige Sicherheit für die automatische Hochgeschwindigkeitsetikettierung. Alle Prozessdaten werden aufgezeichnet, und jede Rolle fertiger Produkte kann bis zu Produktionszeit, Maschine und Parametern zurückverfolgt werden. So ist eine minutiöse Ursachenanalyse von Qualitätsproblemen möglich.

4. Auf dem Weg zu einer „Schwarzlichtfabrik“: Die Verknüpfung mit fahrerlosen Transportfahrzeugen (FTF) und automatisierten dreidimensionalen Lagern zur Realisierung des gesamten Prozesses des unbemannten Betriebs vom Laden und Schneiden der Rohstoffe bis zum Entladen und Lagern der fertigen Produkte ist ein wichtiger Bestandteil beim Aufbau einer zukünftigen intelligenten Fabrik.

Viertens, Zukunftsaussichten

Die Intelligenz von Schneidemaschinen ist noch lange nicht am Ende. Zukünftige Trends werden sich stärker auf Folgendes konzentrieren:

• Tiefes Selbstlernen durch KI: Die Ausrüstung kann Prozessparameter automatisch anhand von Echtzeit-Feedback von Produktqualitätsdaten (wie etwa Ergebnissen visueller Inspektionen) feinabstimmen, um eine wirklich „adaptive“ Produktion zu erreichen.

• Kollaborative Fertigung: Die Schneidemaschine ist nicht nur eine Ausführungseinheit, sondern auch ein Datenknoten, der eng mit vor- und nachgelagerten Geräten wie Druckmaschinen, Beschichtungsmaschinen und Qualitätsprüfmaschinen zusammenarbeitet, um eine intelligente „unbemannte Montagelinie“ zu bilden.

• Nachhaltigkeit: Intelligente Algorithmen werden dem Energieverbrauchsmanagement mehr Aufmerksamkeit schenken, den Start-Stopp- und Betriebsenergieverbrauch der Geräte optimieren und Industrieabfälle durch Maximierung der Materialnutzung reduzieren, um eine umweltfreundliche Fertigung zu unterstützen.

Abschluss

In der heutigen Etikettendruckindustrie, in der hohe Effizienz, niedrige Kosten, hohe Qualität und schnelle Lieferung im Vordergrund stehen, ist das Schneiden kein einfacher physischer Schneidevorgang mehr. Als intelligenter Wegbereiter „von der Spule zum fertigen Produkt“ löst die intelligente Schneidemaschine die hartnäckigen Probleme des traditionellen Modells durch die tiefe Integration von Hardware, Software und Daten vollständig. Sie verwandelt die Back-End-Verarbeitungsverbindung von einem „Kostenzentrum“ in ein „Wertzentrum“ und treibt die gesamte Etikettendruckindustrie auf dem Weg in eine digitale, vernetzte und intelligente Zukunft voran. Die Investition in eine intelligente Schneidemaschine ist nicht nur eine Modernisierung der Ausrüstung, sondern auch eine vollständige Neugestaltung des Betriebsmodells und der Wettbewerbsfähigkeit des Unternehmens.

Bandschneidemaschine

Bandschneidemaschine Folienschneidemaschine

Folienschneidemaschine Rollenschneider

Rollenschneider Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS

Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS Hochgeschwindigkeits-Schneidemaschine

Hochgeschwindigkeits-Schneidemaschine