In den großen Erzählungen von „Industrie 4.0“ und „Made in China 2025“ stehen oft Startechnologien wie Roboter, Internet-of-Things-Plattformen und 3D-Druck im Rampenlicht. Doch in den Tiefen vieler Fabrikhallen unterstützt ein scheinbar traditionelles, aber stillschweigend transformiertes Bindeglied mit seiner präzisen, effizienten und intelligenten Leistung die digitale Transformation der gesamten Fertigungsindustrie. Es ist das intelligente Schneiden. Es ist nicht der Star im Mittelpunkt der Bühne, sondern der „unsichtbare Champion“, der dafür sorgt, dass die gesamte Aufführung fehlerfrei verläuft.

1. Von der „körperlichen Arbeit“ zur „geistigen Arbeit“: Die Evolution der Schneidetechnik

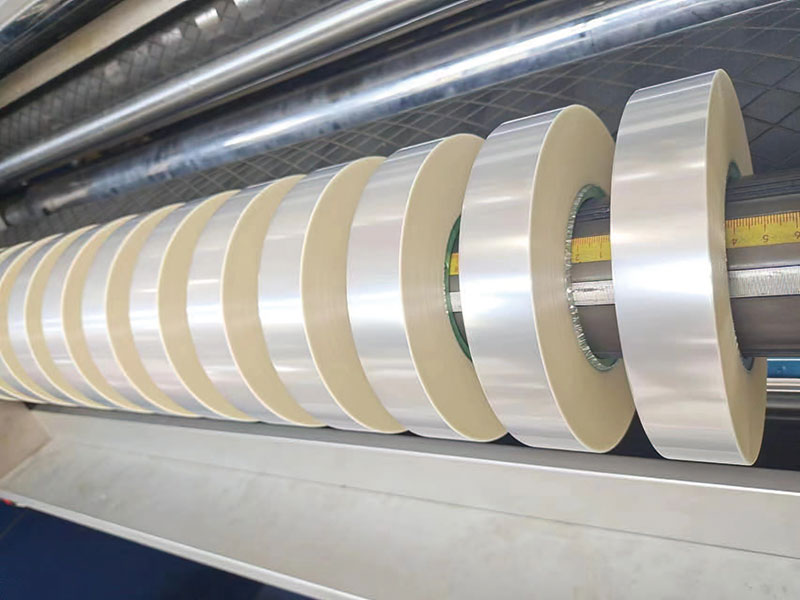

Traditionelles Schneiden/Aufwickeln wird oft als einfacher physikalischer Prozess angesehen: Große Rollen Muttermaterial (z. B. Folie, Papier, Metallfolie, Verbundwerkstoff, Stoff usw.) werden je nach Auftragsanforderungen in kleine Rollen mit bestimmter Breite und Länge geschnitten. Dieser Prozess war lange Zeit stark von der Erfahrung des Bedieners abhängig und hatte viele Schwachstellen:

• Mangelnde Genauigkeit: Manuelle Einstellungen und mechanischer Verschleiß führen zu großen Fehlern bei den Schnittbreiten und damit zu Materialverschwendung.

• Geringe Effizienz: Der Werkzeug- und Materialwechsel sowie die Fehlerbehebung an der Maschine dauern lange und die Gesamtanlageneffizienz (OEE) ist gering.

• Hoher Verlust: Die Spannungsregelung ist instabil, was leicht zu Qualitätsproblemen wie Ziehen, Faltenbildung und ungleichmäßigen Schnittkanten führen kann und die Ausbeute gering ist.

• Informationsinseln: Produktionsdaten basieren auf Papieraufzeichnungen und können nicht mit übergeordneten Managementsystemen (wie MES, ERP) verknüpft werden, was ihre Rückverfolgung und Optimierung erschwert.

Intelligentes Schneiden ist das Ergebnis der umfassenden Integration fortschrittlicher Technologien wie künstlicher Intelligenz (KI), Internet der Dinge (IoT), maschinellem Sehen und Big-Data-Analyse in herkömmliche Schneidemaschinen. Dadurch erhält die Schneidemaschine ein „Auge“, ein „Gehirn“ und ein „neuronales Netzwerk“ und ermöglicht so den Sprung von der „Handarbeit“ zur „mentalen Entscheidungsfindung“.

2. Wo spiegelt sich die „Intelligenz“ des intelligenten Schlitzens wider? (Technischer Kern)

1. Visuelle KI-Anleitung und Fehlererkennung:

◦ Präzise Positionierung: Die Hochgeschwindigkeitskamera scannt die Kante des Materials oder voreingestellte Markierungspunkte in Echtzeit und passt die Schneidposition dynamisch durch Algorithmen an, um eine Schnittgenauigkeit von ±0,1 mm oder sogar höher zu erreichen, wodurch der „Schneidabfall“ von Rohmaterialien erheblich reduziert wird.

◦ Geschlossener Qualitätskreislauf: Das Bildverarbeitungssystem kann Defekte (wie schwarze Flecken, Kratzer, Verfärbungen usw.) auf der Materialoberfläche in Echtzeit in der Produktionslinie erkennen und die Defekte automatisch markieren oder die Schneidemaschine anweisen, diese zu entfernen, um sicherzustellen, dass jede Rolle des fertigen Produkts ein A-Produkt ist.

2. Adaptives Spannungskontrollsystem:

◦ Dies ist die „Seele“ der Schneidemaschine. Intelligentes Schneiden nutzt Servomotoren und digitale Spannungssensoren, um ein geschlossenes Regelsystem aufzubauen. Das System kann Änderungen des Wickeldurchmessers und der Geschwindigkeit in Echtzeit erfassen und das Drehmoment dynamisch anpassen, um sicherzustellen, dass die Spannung während des gesamten Wickelvorgangs des Materials von groß bis klein konstant bleibt. Dies vermeidet Probleme wie Dehnung und Verformung des Materials, Lockerheit innen und Straffheit außen (Chrysanthemenrolle) und gewährleistet die perfekte Form der Rolle.

3. Digitaler Zwilling und vorausschauende Wartung:

◦ Erstellen Sie ein virtuelles digitales Modell der physischen Schneidemaschine. Vor der formalen Produktion kann eine Simulation am digitalen Zwilling durchgeführt werden, um die Machbarkeit des Schneidschemas (Werkzeugpositionseinstellung, Spannungskurve usw.) zu überprüfen und die Kosten für Versuch und Irrtum in der tatsächlichen Produktion zu vermeiden.

◦ Sensoren überwachen kontinuierlich Vibrationen, Temperatur und andere Daten wichtiger Komponenten (wie Lager und Werkzeuge), sagen potenzielle Ausfälle durch KI-Algorithmen voraus und erinnern an die Wartung, bevor Probleme auftreten, wodurch unerwartete Ausfallzeiten minimiert werden.

4. IoT- und Cloud-Plattform-Integration:

◦ Die intelligente Schneidemaschine fungiert als Knotenpunkt des Internets der Dinge und lädt alle Produktionsdaten (Geschwindigkeit, Leistung, Energieverbrauch, Ausschussrate, OEE usw.) in Echtzeit in die Cloud oder das MES/ERP-System der Fabrik hoch.

◦ Manager können den Betriebsstatus jeder Fabrikschneidemaschine weltweit per Mobiltelefon oder Anzeigetafel überwachen, um eine zentrale und transparente Verwaltung zu erreichen. Die Auftragsinformationen können direkt vom System an das Gerät gesendet werden, wodurch die Parametereinstellung automatisch abgeschlossen und eine „Ein-Klick-Produktion“ realisiert wird.

3. Warum der „unsichtbare Champion“? —— Der Kernwert, den er mit sich bringt

Der Wert des intelligenten Schneidens geht weit über die Erhöhung der Geschwindigkeit eines einzelnen Geräts hinaus; es sorgt auch am unteren Ende der Lieferkette für eine starke Wettbewerbsfähigkeit.

• Extreme Kostensenkung: Durch die extreme Erhöhung der Rohstoffausnutzungsrate (bis über 99,5 %) wird der maximale Anteil der Produktionskosten (Materialkosten machen normalerweise 60–70 % aus) direkt reduziert. Gleichzeitig wird Energie gespart und der Verbrauch gesenkt, wodurch die Abhängigkeit von qualifizierten Bedienern verringert wird.

• Hervorragende Qualitätsverbesserung: stabile, hochpräzise Produktion, Ausgabe von Produkten mit äußerst gleichbleibender Qualität, Erfüllung der strengen Anforderungen von High-End-Kunden (wie Unterhaltungselektronik, neue Energie, medizinische Verpackungen usw.) und Verbesserung des Markenrufs.

• Flexible Fertigung: Auf kundenspezifische Aufträge in kleinen Chargen und mit mehreren Spezifikationen kann schnell reagiert werden. Umrüstzeiten werden von Stunden auf Minuten reduziert, sodass Unternehmen flexibel auf Marktveränderungen reagieren und eine personalisierte Produktion im großen Maßstab erreichen können.

• Datengesteuert: Produktionsdaten werden zu einem wertvollen Gut. Durch die Analyse historischer Daten können Prozessparameter kontinuierlich optimiert, präzisere Produktionspläne und -zeitpläne erstellt und intelligente Entscheidungen im gesamten Unternehmen getroffen werden.

4. Zukünftige Trends: Tiefere Integration und breitere Anwendungen

1. KI-Prozessoptimierung: KI beschränkt sich nicht mehr nur auf die Steuerung, sondern kann die Eigenschaften verschiedener Materialien selbstständig und gründlich erlernen und die optimalen Parameter des Schneidprozesses (wie optimale Spannungskurve, Klingenwinkel, Geschwindigkeit usw.) iterieren und so zu einem echten „Prozessexpertensystem“ werden.

2. Kollaborative Fertigung: Die intelligente Schneidemaschine arbeitet nahtlos mit der vorgelagerten Beschichtungs- und Druckmaschine sowie der nachgelagerten Verpackungsmaschine und dem AGV-Wagen zusammen. AGV transportiert automatisch Master- und Fertigspulen, um einen unbemannten Betrieb der gesamten Linie zu ermöglichen.

3. Plattformbasierte Dienste: Gerätehersteller verkaufen nicht mehr nur Hardware, sondern bieten ein abonnementbasiertes Modell aus „Gerät + Cloud-Plattform + kontinuierlicher Service“ an, um durch Fernbetrieb und -wartung sowie kontinuierliche Funktionsaktualisierungen einen langfristigen Mehrwert für Kunden zu schaffen.

4. Erweiterung der Anwendungsfelder: Von herkömmlichen Folien und Papier bis hin zu neuen High-End-Materialien wie Kohlefaser, Glasfaser, Lithiumbatterieseparator und Wasserstoff-Protonenaustauschfolie ist es zu einer wichtigen unterstützenden Ausrüstung für strategisch aufstrebende Branchen geworden.

Epilog

Intelligentes Schneiden, ein tief in der industriellen Kette verborgenes Glied, verkörpert perfekt den Kern von „Industrie 4.0“: Es geht nicht um subversiven Ersatz, sondern um eine tiefgreifende Stärkung und Wertschöpfung traditioneller Produktionsketten. Durch die Einspeisung von Daten, einem neuen Produktionsfaktor, in jeden Schneidvorgang – leise, aber wirkungsvoll – wird die Entwicklung der Fertigung hin zu mehr Effizienz, Qualität und Flexibilität vorangetrieben. Auf dem Weg zur intelligenten Fertigung bilden diese allgegenwärtigen „Hidden Champions“ den stabilsten Eckpfeiler für die Entwicklung der chinesischen Fertigung von groß zu stark.

Bandschneidemaschine

Bandschneidemaschine Folienschneidemaschine

Folienschneidemaschine Rollenschneider

Rollenschneider Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS

Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS Hochgeschwindigkeits-Schneidemaschine

Hochgeschwindigkeits-Schneidemaschine