Die Verbesserung der Schnittqualität von Lithiumbatterieseparatoren ist ein zentrales Ziel der Optimierung der Parameter von Dünnschicht-Schneidemaschinen, da die Schnittqualität die Sicherheit, Konsistenz und Leistung der Batterie direkt beeinflusst.

Eine schlechte Schnittqualität (z. B. Grate, Pulverablösung, Knicke, Falten) kann folgende Ursachen haben:

• Interner Kurzschluss: Metallgrate oder Membranstaub durchbohren die Membran und verursachen einen thermischen Durchgehen.

• Hohe Selbstentladungsrate: Mikrokurzschlüsse führen zu einem schnellen Abfall der Batteriekapazität.

• Montageschwierigkeiten: Gewellte, zerknitterte Separatoren beeinträchtigen die Zellwicklung oder Laminierung.

Im Folgenden werde ich aus drei Blickwinkeln erläutern, wie die Schnittqualität durch Parameteroptimierung verbessert werden kann: Kernparameter, Optimierungsstrategien und systematische Methoden.

1. Kernparameter und ihr Einfluss auf die Schnittqualität

Der Schneideprozess ist im Wesentlichen ein „Streck-Scher“-Prozess, bei dem die Optimierung der Parameter eine saubere Trennung des Materials mit minimaler Beschädigung ermöglichen soll.

1. Spannungsregelung

Dies ist der wichtigste und zentrale Parameter, der sich durch den gesamten Prozess des Wickelns, Schneidens und Aufwickelns zieht.

• Abwickelspannung: Übermäßige Spannung führt zu einer Zugverformung des Materials und beeinträchtigt die Porosität. Zu geringe Spannung führt dazu, dass das Material schlaff wird und abweicht.

• Schnittspannung: Wirkt sich direkt auf die Festigkeit des Materials beim Schneiden aus. Ist die Spannung zu gering, wackelt das Material und der Fräser „zieht“ die Grate leicht heraus; ist die Spannung zu groß, wird das Material überdehnt und zieht sich nach dem Schneiden zurück, wodurch eine „gewellte Kante“ oder sogar eine „Bogen“-Verformung entsteht.

• Rückspulspannung: Beeinflusst die Festigkeit und Oberflächenebenheit der Mutterrolle. Zu hohe Spannung kann die Grate der vorherigen Schicht in die nächste drücken und so Einkerbungen oder sogar Löcher verursachen. Ist die Spannung zu gering, wird die Wicklung ungleichmäßig und die Kante bricht ein. Normalerweise wird eine konische Spannungsregelung verwendet, d. h. die Spannung nimmt mit zunehmendem Spulendurchmesser allmählich ab, um die innere Festigkeit und äußere Lockerheit zu gewährleisten.

2. Werkzeugsystemparameter

• Werkzeugauswahl:

◦ Klingenmaterial: Diamant- oder keramikbeschichtete Klingen werden bevorzugt. Sie sind extrem verschleißfest und behalten ihre Schärfe lange, wodurch Staub und Grate effektiv reduziert werden. Gewöhnliche Metallklingen verschleißen schnell und müssen häufig ausgetauscht werden.

◦ Werkzeugtyp: Häufig werden Kreismesser- und Rasierklingen-Schlitze verwendet.

▪ Kreismesserschneiden (Scheren): Die oberen und unteren Kreismesser greifen wie Scheren ineinander. Die Schnittqualität ist optimal und eignet sich für dickere, härtere Membranen. Entscheidend ist die Anpassung der Eingriffstiefe und des Überlappungsgrads.

▪ Raspelschneiden (Anritzen): Die einschneidige Klinge schneidet auf einer harten Unterwalze unter dem Material. Die Anwendung ist universeller und die Einstellung flexibler. Entscheidend sind Messerwinkel und Schnitttiefe.

• Spanwinkel:

◦ Dies ist der Neigungswinkel der Klinge relativ zur Vertikalen. Der positive Spanwinkel wird am häufigsten verwendet und ermöglicht einen „Schneidschnitt“ mit geringem Schnittwiderstand, geringerer Wärmeentwicklung und weniger Graten. Die Winkelwahl sollte anhand des Membranmaterials und des Dickenexperiments erfolgen.

• Schnitttiefe:

◦ Bezieht sich auf die Tiefe, in der die Klinge in die untere Walze schneidet. Das Prinzip lautet „minimale effektive Schnitttiefe“.

▪ Zu flach: Kontinuierliches Schneiden, was zu Zieherscheinungen und langen Graten führt.

▪ Zu tief: Die Reibung zwischen Klinge und Unterwalze nimmt zu, was zu Folgendem führt:

◦ Beschleunigter Werkzeugverschleiß und verkürzte Lebensdauer.

◦ Erzeugt viel Wärme, die die Membran durch Hitze schmelzen kann, wodurch „harte Grate“ oder geschmolzene Perlen entstehen.

◦ Produziert mehr Staub.

◦ Im Idealfall schneiden Sie einfach die Membran ab und hören ein klares „Rascheln“ anstelle eines dumpfen Reibgeräuschs.

3. Geschwindigkeitsanpassung

• Geschwindigkeit der Längsteilanlage: Je höher die Geschwindigkeit, desto höher die Anforderungen an das Spannungsregelsystem und die Werkzeugschärfe. Bei hohen Geschwindigkeiten wird jedes leichte Zittern oder jede Instabilität verstärkt. Es wird empfohlen, die Geschwindigkeit unter Wahrung der Qualität schrittweise zu erhöhen und ein experimentelles Design (DOE) durchzuführen, um das optimale Geschwindigkeitsfenster für verschiedene Materialien zu finden.

• Werkzeuggeschwindigkeitsverhältnis: Beim Schneiden mit einem Kreismesser muss die Rotationsgeschwindigkeit des oberen und unteren Messers der linearen Geschwindigkeit des Materials entsprechen, um Verschleiß und Ziehen durch relatives Gleiten zu vermeiden.

4. Weitere Hilfsparameter

• Führungssystem (EPC): Stellt sicher, dass das Material immer auf der richtigen Bahn läuft und verhindert so ungleichmäßiges Beschneiden oder einseitige Grate durch Fehlausrichtung.

• Umgebungskontrolle: Die Membran reagiert empfindlich auf statische Elektrizität. Installieren Sie Ionenlüfter, um statische Elektrizität zu beseitigen und zu verhindern, dass die Membran Staub aufnimmt oder aneinander klebt. Temperatur und Luftfeuchtigkeit werden kontrolliert, um die Entstehung von Feuchtigkeit oder statischer Elektrizität der Materialien zu verhindern.

2. Strategien und Schritte zur Parameteroptimierung

Dies ist ein systematischer Debugging-Prozess, der nicht isoliert angepasst werden kann.

1. Einrichtung

◦ Scharfes Messer: Voraussetzung für die Optimierung ist, dass alle Klingen brandneu oder nachgeschärft sind.

◦ Reinigen Sie die Maschine: Reinigen Sie die Führungsrollen, Werkzeughalter und Unterrollen gründlich, jeglicher Staub beeinträchtigt die Qualität.

◦ Präzise Werkzeugausrichtung: Stellen Sie sicher, dass alle Klingen in einer geraden Linie und parallel zur unteren Walze liegen.

2. Erstparametereinstellung

◦ Legen Sie einen konservativen Satz von Anfangsparametern (niedrigere Geschwindigkeit, mittlere Spannung, kleiner Werkzeugwinkel) basierend auf dem Membranmaterial (PP/PE/Keramikbeschichtung), der Dicke und der Breite fest, unter Bezugnahme auf die empfohlenen Werte der Gerätehersteller und Materiallieferanten.

3. Spannungsoptimierung (Kernschritte)

◦ Erst die Spannung einstellen, dann das Werkzeug!

◦ Passen Sie die Spannung auf allen Ebenen an, beginnend beim Abwickeln, um sicherzustellen, dass das Material glatt und straff ist, aber an der Schnittstelle keine sichtbare Dehnung aufweist. Berühren Sie das Material leicht mit der Hand und spüren Sie seine Spannung.

◦ Tangente beachten: Bei einer regelmäßigen wellenförmigen Kräuselung liegt meist eine zu hohe Spannung vor; sind die Schnittkanten locker und filamentös, ist die Spannung meist zu gering.

4. Optimierung der Werkzeugparameter

◦ Fixieren Sie die Spannung und beginnen Sie mit der Einstellung des Werkzeugs.

◦ Tiefeneinstellung: Beginnen Sie mit der geringsten Tiefe und vertiefen Sie die Tiefe, bis Sie das Material gleichmäßig und sauber schneiden können. Fügen Sie dann weitere 2–5 μm als Sicherheitsreserve hinzu. Denken Sie daran, nicht zu tief zu schneiden.

◦ Winkeleinstellung: Versuchen Sie es im Allgemeinen zwischen 30° und 45°. Beobachten Sie den Zustand der Späne (Staub). Idealerweise entsteht feines Pulver statt Flocken oder Fäden.

5. Geschwindigkeitssteigerung und Feinabstimmung

◦ Nachdem Sie einen Parametersatz gefunden haben, der konstant ein gutes Produkt hervorbringt, erhöhen Sie schrittweise die Schneidgeschwindigkeit.

◦ Bei jeder Geschwindigkeitssteigerung müssen Spannung und Werkzeugwinkel möglicherweise feinabgestimmt werden, um die Vibrations- und Trägheitseffekte der hohen Geschwindigkeit auszugleichen.

6. Wicklungsoptimierung

◦ Stellen Sie die entsprechende Anfangsspannung und Verjüngung ein, um den Wickeleffekt zu beobachten. Die Verwendung einer Andruckrolle kann helfen, Luft zu entfernen und Faden- und Faltenbildung zu reduzieren.

3. Systematische Qualitätssicherungsmethoden

• DOE (Design of Experiments): Versuchen Sie nicht einfach nach dem Zufallsprinzip, nur weil Sie Erfahrung haben. Mit der DOE-Methode lässt sich effizient die optimale Parameterkombination finden, indem das Zusammenspiel von Spannung, Geschwindigkeit, Schnitttiefe und anderen Faktoren berücksichtigt wird.

• Erstellen Sie eine Parameterbibliothek: Erfassen und archivieren Sie die optimalen Schneidparameter von Separatoren aus unterschiedlichen Materialien und mit unterschiedlichen Spezifikationen (Dicke, Breite), um eine Standardbetriebsanweisung (SOP) zu erstellen, die die Zeit für Umstellung und Fehlerbehebung erheblich verkürzt.

• Prozessüberwachung und -kontrolle:

◦ Online-Inspektion: Verwenden Sie eine Zeilenkamera, um die Qualität der Trimmung in Echtzeit zu überwachen und Probleme wie Grate und Knicke rechtzeitig zu erkennen.

◦ Offline-Erkennung:

▪ Mikroskopie: Es werden regelmäßig Proben entnommen, um die Schnittmorphologie unter einem Hochleistungsmikroskop (100- bis 200-fach) zu beobachten und so die Größe und Morphologie des Grates zu beurteilen.

▪ Staubmessung: Die durch den Schnitt erzeugte Staubmenge wird mithilfe der Klebebandanwendungsmethode oder der Lösungsmittelspülmethode gesammelt und gewogen.

▪ Oberflächenprüfung: Prüfen Sie die Wicklungsoberfläche auf etwaige Mängel wie Beulen, Einkerbungen, Kratzer etc.

Zusammenfassung

Die Verbesserung der Schnittqualität von Lithiumbatterie-Separatoren ist ein systematisches Projekt, das mechanische, materielle, steuerungstechnische und andere Aspekte umfasst. Der Schlüssel zur Optimierung ist:

1. Die Prinzipien verstehen: Erlangen Sie ein tiefes Verständnis des physikalischen Prozesses des „Streckens und Scherens“.

2. Den Kern erfassen: Die Spannungskontrolle ist die Seele und der Werkzeugzustand die Grundlage.

3. Befolgen Sie den Vorgang: Halten Sie sich an den wissenschaftlichen Debugging-Prozess „Zuerst die Spannung anpassen, dann das Werkzeug anpassen und schließlich beschleunigen“.

4. Wissenschaftliche Methode: Mit Tools wie DOE und Online-Tests können Sie vom Empirismus zum datengesteuerten Vorgehen übergehen.

5. Volle Beteiligung: Bediener, Prozessingenieure und Wartungspersonal der Ausrüstung müssen eng zusammenarbeiten, um Probleme zu analysieren und zu lösen.

Durch die oben genannte systematische Parameteroptimierung kann die Schnittqualität des Separators deutlich verbessert werden, wodurch eine solide Grundlage für die Herstellung leistungsstarker und hochsicherer Lithiumbatterien geschaffen wird.

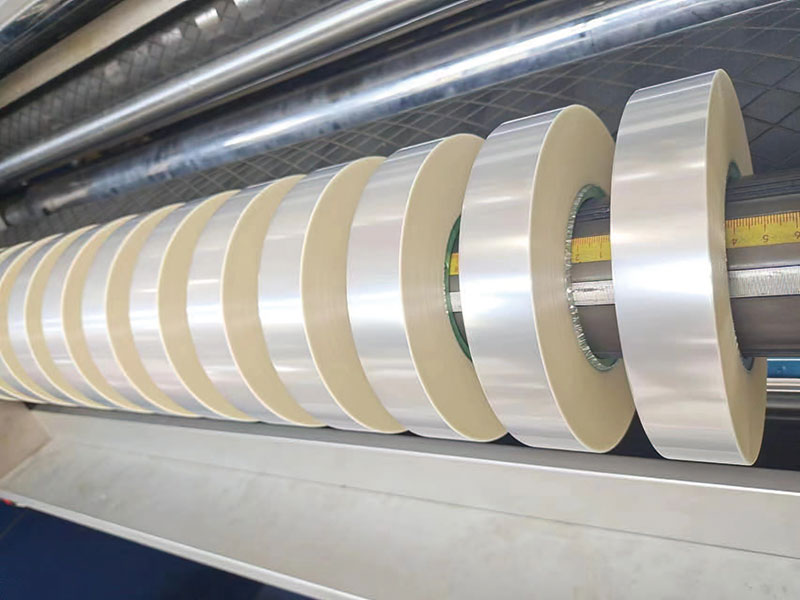

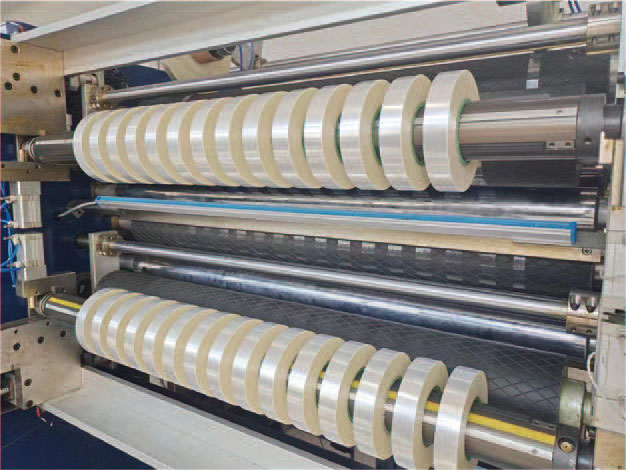

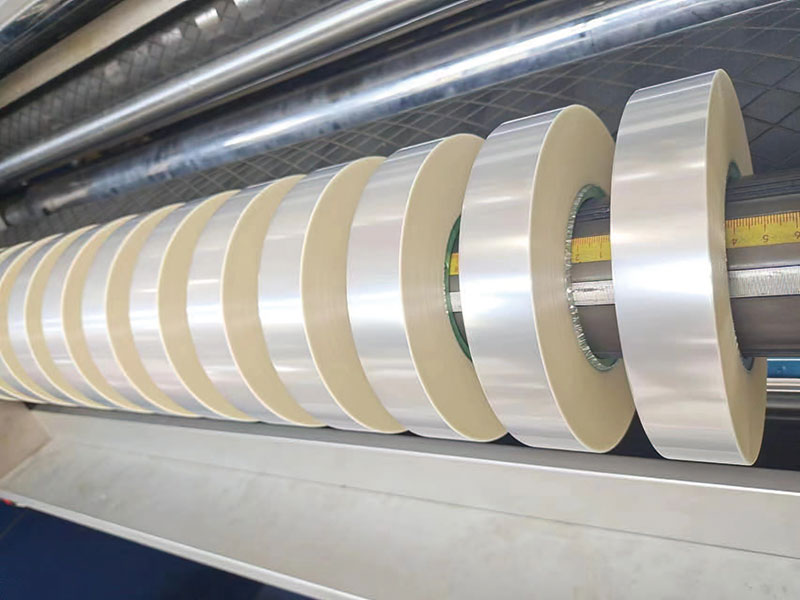

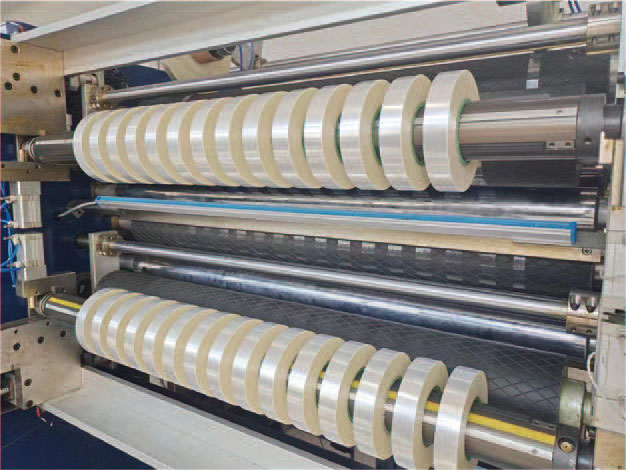

Bandschneidemaschine

Bandschneidemaschine Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Automatischer Folienrollenschneider

Automatischer Folienrollenschneider Mini-Schneidemaschine 450S

Mini-Schneidemaschine 450S Einseitiger Klebstoffschneider

Einseitiger Klebstoffschneider Mini-Schneidemaschine 300S

Mini-Schneidemaschine 300S Doppelseitiger Klebeschneider

Doppelseitiger Klebeschneider