In der heutigen Zeit, die von grüner Energie und nachhaltigem Transport geprägt ist, verändern Lithiumbatterien als zentrale Energiequelle unsere Welt in beispiellosem Tempo. Von Fahrzeugen mit neuer Energie, die durch die Straßen der Stadt pendeln, bis hin zu Energiespeicherkraftwerken, die saubere Energie speichern, steht hinter jeder Hochleistungs-Lithiumbatterie eine Reihe präziser, effizienter und entscheidender Fertigungsanlagen. Darunter ist die Lithiumbatterie-Schneidemaschine, ein unbekannter „Schneidemeister“ inmitten der Fertigung, der mit seiner exquisiten Millimeterarbeit starke Leistung liefert und einen präzisen Weg für die Zukunft der Branche ebnet.

1. Streit ums Geringste: Die „Lebensader“ der Power-Batterie ist gekappt

Die Herstellung von Lithiumbatterien ist ein mikroskopischer Wettbewerb, der höchste Präzision und Sauberkeit erfordert. Nach dem Beschichtungsprozess entsteht ein breites Polstückband. Die Aufgabe der Schneidemaschine besteht darin, dieses breite Polstück entsprechend den Designanforderungen der Batteriezelle in mehrere schmale Streifen mit gleichmäßiger Breite, sauberen Kanten und ohne Grate zu schneiden.

Dies ist keineswegs ein einfaches „Zuschneiden“. Der Schlitzvorgang ist der Schlüssel zur Bestimmung des Innenwiderstands, der Konsistenz, der Sicherheit und der Energiedichte der Batterie. Selbst eine Größenabweichung im Mikrometerbereich, eine Spur von Graten oder Metallstaub, die mit bloßem Auge nicht wahrnehmbar ist, kann zu einem „Kurzschluss“ im Inneren der Batterie führen, der im besten Fall die Batterielebensdauer beeinträchtigen, im schlimmsten Fall einen thermischen Durchgehen verursachen und potenzielle Sicherheitsrisiken bergen kann. Daher besteht die Aufgabe der Schlitzmaschine darin, für jede Leistungsbatterie eine effiziente und sichere „Lebensader“ herauszuschneiden. Sie ersetzt die herkömmliche „Schere“ durch extrem scharfe Schneidkanten und verwendet ein kreisförmiges Messer, das sich mit hoher Geschwindigkeit dreht, um präzise zu schneiden oder zu reißen, um sicherzustellen, dass jedes Polstück aus einer Form herausgeschnitten wird und die perfekte Grundlage für den anschließenden Wickel- oder Laminierungsprozess bildet.

2. Kraftvoller Einsatz: Der technologische Sprung hinter der Präzisionsfertigung

„Empowering Power“ bezieht sich nicht nur auf die Lithiumbatterie, die Fahrzeuge und Geräte mit Energie versorgt, sondern auch auf den technologischen Fortschritt der Schneidemaschine selbst, der der gesamten Lithiumbatterieindustrie eine starke treibende Kraft verleiht. Moderne High-End-Schneidemaschinen sind keine einfachen Maschinen mehr.

• Intelligentes „Gehirn“: Durch die Integration fortschrittlicher Bewegungssteuerungssysteme und Bildverarbeitungssysteme kann es die Spannung überwachen, Abweichungen korrigieren und Defekte in Echtzeit erkennen, wodurch eine vollautomatische und unterbrechungsfreie Hochpräzisionsproduktion erreicht wird.

• Extrem stabiler „Körper“: Durch die Verwendung einer äußerst steifen Körperstruktur und präziser Übertragungskomponenten werden Vibrationen wirksam unterdrückt, sodass die Schnittgeschwindigkeit von bis zu 100 Metern pro Minute immer noch absolut stabil bleibt und die Qualitätsstabilität gewährleistet ist.

• Sauberer und umweltfreundlicher „Kern“: Das integrierte effiziente Staubentfernungssystem kann Metallstaub beim Schneiden absaugen, die Sauberkeit der Produktionsumgebung aufrechterhalten und die Sicherheit und Qualität der Batterie von der Quelle aus verbessern.

Durch die Kombination dieser Technologien kann die Schneidemaschine die Fertigungsanforderungen einer neuen Generation von Batteriepolen mit hoher Energiedichte und großer Größe erfüllen und die rasante Leistung von Power-Batterien wirklich „ermöglichen“.

3. Die Zukunft schneiden: Ein Plan für eine effizientere und intelligentere Fertigung

„Die Zukunft gestalten“ zeichnet ein fantasievolles Industriebild. Mit dem weltweiten Streben nach CO2-Neutralität ist die Nachfrage nach Lithiumbatterien explosionsartig gestiegen und stellt höhere Anforderungen an Produktionseffizienz, Kosten und Intelligenz. Schneidemaschinen als zentrales Bindeglied zwischen Ober- und Unterglied bewegen sich in eine breitere Zukunft.

• Schneideeffizienz: Durch die Erhöhung der Schneidegeschwindigkeit, die Reduzierung der Werkzeugwechselhäufigkeit und das Erreichen eines unterbrechungsfreien Andockens wird die Gesamtanlageneffizienz (OEE) maximiert, um den Anforderungen einer Großproduktionskapazität gerecht zu werden.

• Daten sparen: Durch die Integration des industriellen Internets und der digitalen Zwillingstechnologie werden Schneidemaschinen zu Datenknoten in intelligenten Fabriken. Die Schneidedaten jeder Polschuhrolle werden aufgezeichnet und analysiert, um Prozessoptimierung, vorausschauende Wartung sowie Transparenz und Intelligenz im Herstellungsprozess zu gewährleisten.

• Anpassungsfähigkeit beim Schneiden „neuer Materialien“: Angesichts der Entstehung neuer Systembatteriematerialien wie Silizium-Kohlenstoff-Anoden und Festkörperbatterien müssen Schneidemaschinen kontinuierlich weiterentwickelt werden, um den Herausforderungen der unterschiedlichen physikalischen Eigenschaften neuer Materialien gerecht zu werden und stets an der Spitze des Prozesses zu bleiben.

Epilog

Die Schneidemaschine für Lithiumbatterien ist zwar in einer riesigen Produktionslinie versteckt, aber nicht berühmt, doch ihre Leistungen sind großartig. Sie ist ein Praktiker für den Aufbau einer makroökonomischen Zukunft im Mikromaßstab. Jeder Zentimeter des präzise geschnittenen Polstücks ist eine moderne Interpretation des „Handwerkergeistes“. Jede iterative Technologieverbesserung ebnet der Batterieindustrie den Weg in die Zukunft.

Wie das Sprichwort sagt: „In einem Millimeter steckt starke Kraft, mit Präzisionsklingen schneidet man die unendliche Zukunft aus.“ Dieser stille „Meisterschneider“ treibt uns mit seiner unverzichtbaren Rolle dazu an, in Richtung einer saubereren und intelligenteren elektrifizierten Zukunft zu beschleunigen.

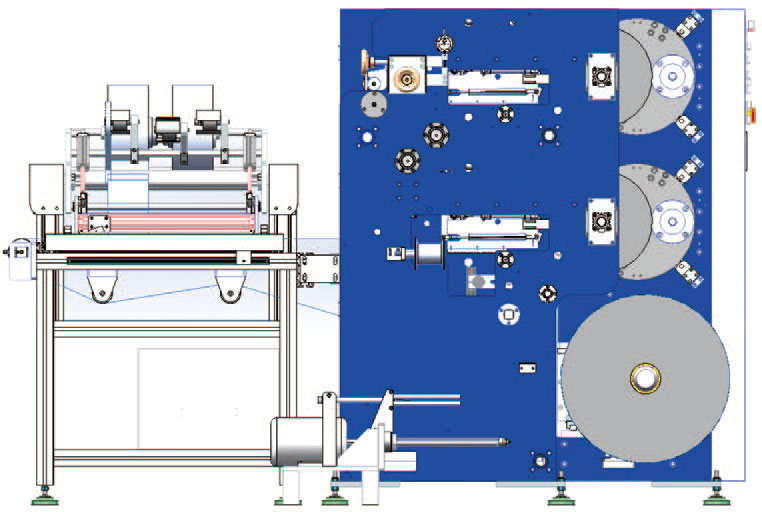

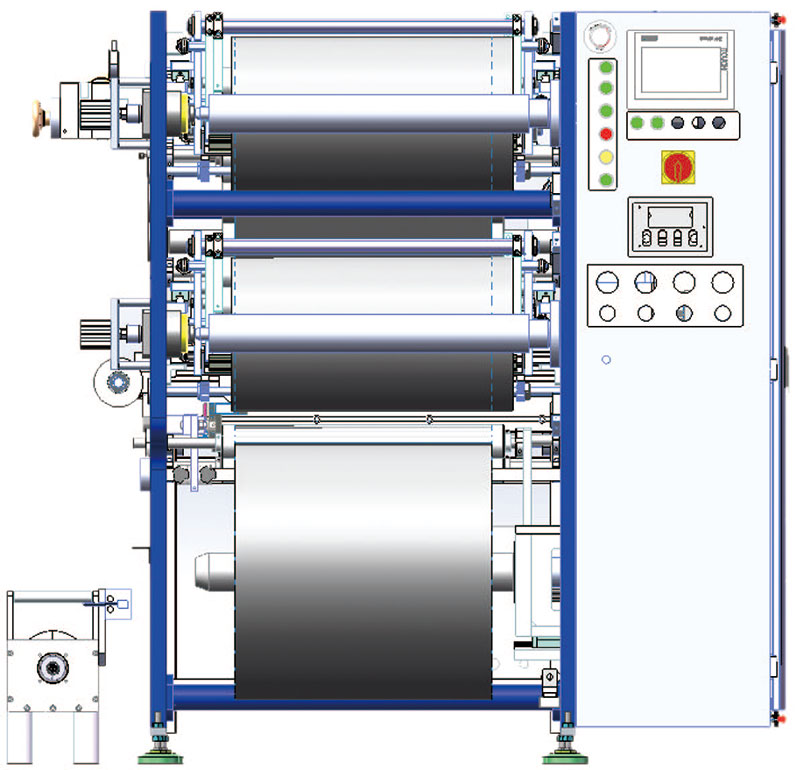

Kupferfolienschneider (RSDS7H) 1350

Kupferfolienschneider (RSDS7H) 1350 Kupferfolien-Schneidemaschine RSDS7H 1350 PLUS

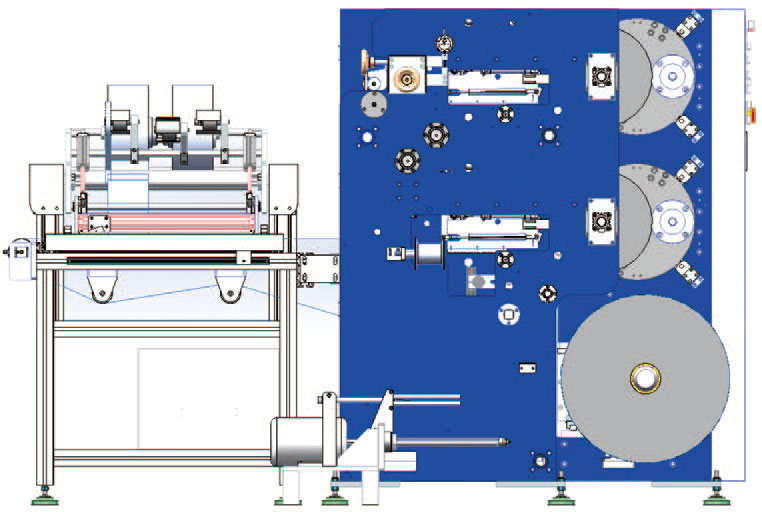

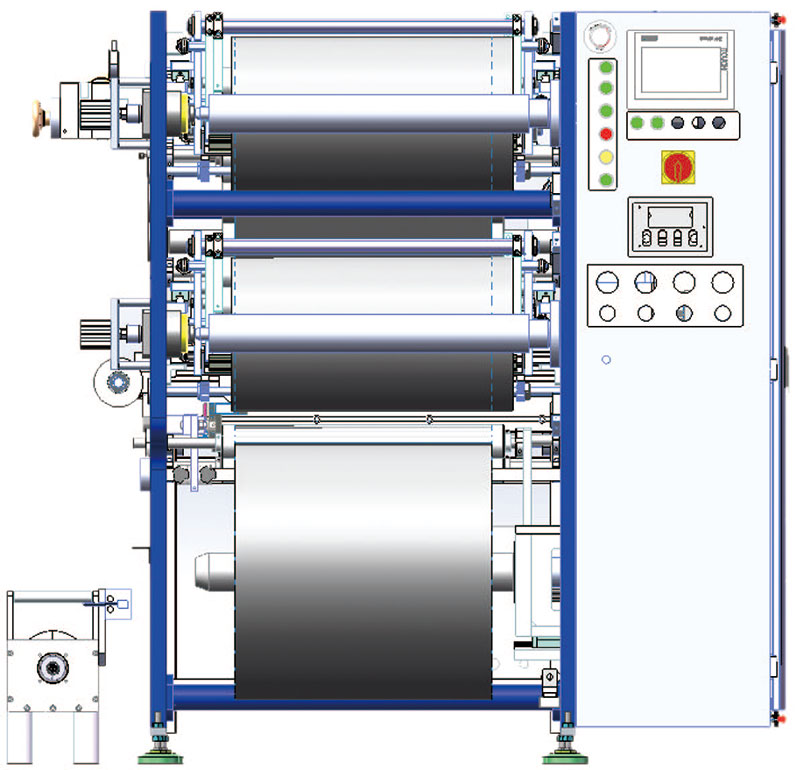

Kupferfolien-Schneidemaschine RSDS7H 1350 PLUS New Energy Film MOP-Schneidemaschine

New Energy Film MOP-Schneidemaschine