In der anspruchsvollen Welt der industriellen Beschilderung und des Kabelmanagements spielen Bandschneidemaschinen eine entscheidende Rolle – sie sind die „stillen Helden“. Jeder Millimeter Band, den sie schneiden, beeinflusst direkt die Klarheit, Haltbarkeit und Gesamteffizienz des Drahtnummerndrucks. Mit der zunehmenden Automatisierung und künstlichen Intelligenz in der Industrie steigen die Anforderungen an die Leistung von Bandschneidemaschinen für Schlauchdruckmaschinen enorm. Dieser Artikel beleuchtet die Kernpunkte und bewertet systematisch die Schneidgenauigkeit und -stabilität, die den Wert der Geräte aus professioneller Sicht bestimmen.

1. Präzision: Die Spitze der Handwerkskunst im Millimeterbereich

Die Schnittgenauigkeit, definiert als die Abweichung der Kohlenstoffbandbreite nach dem Schneiden vom Sollwert, gilt als Goldstandard für die Messung der primären Leistungsfähigkeit von Geräten. In speziellen Anwendungsbereichen wie der hochwertigen Kabelmarkierung, Präzisionsschaltungen oder der Luft- und Raumfahrt kann bereits ein Fehler von 0,1 mm zu Überlauf, Unschärfe oder unvollständigen Informationen im Druckinhalt führen, was Markierungsfehler und sogar erhebliche Sicherheitsrisiken zur Folge haben kann.

Unser professionelles Bewertungssystem unterteilt die Genauigkeit in drei Dimensionen:

1. Statische Genauigkeit(Maßgenauigkeit): In einer idealen Laborumgebung werden 1.000 mit der Maschine zugeschnittene Bänder unterschiedlicher Spezifikationen (z. B. 4 mm, 6 mm, 9 mm usw.) mit einem hochpräzisen Lasermessgerät vermessen. Die Standardabweichung von Spitzengeräten sollte innerhalb von ±0,05 mm liegen, herausragende Geräte erreichen sogar erstaunliche ±0,02 mm. Dies ist der perfekten Kombination aus hochpräzisem Führungsrollensystem, Servoantrieb und Werkzeughaltersteifigkeit zu verdanken.

2. Dynamische Genauigkeit(Betriebskonstanz): Schwankungen der Schnittgenauigkeit bei Dauertests im kontinuierlichen Betrieb über 8, 24 Stunden oder länger. Hochwertige Anlagen benötigen eine exzellente Wärmeableitung und Materialermüdungsbeständigkeit, um eine gleichbleibende Genauigkeit zwischen der ersten und letzten Walze zu gewährleisten. Die Auswertung ergab, dass Modelle mit Konstantspannungsregelung und Temperaturkompensationsalgorithmen im Langzeitbetrieb deutlich bessere Ergebnisse erzielten.

3. KantenqualitätDie Präzision zeigt sich nicht nur in der Breite, sondern auch in der Kante. Die Betrachtung der Bandkante unter einem Hochleistungsmikroskop erfordert, dass sie frei von Graten, Riffelungen und abblätternder Beschichtung ist. Dies prüft direkt das Material des Schneidwerkzeugs (z. B. eine Hartmetall-Keramikbeschichtung), die Schneidkantenwinkelgestaltung und die Stabilität des Schnittmoments. Glatte und ebene Kanten minimieren Beschädigungen der Druckerkassetten und Bandrisse und schützen den Druckkopf vor Verschleiß.

2. Stabilität: der Eckpfeiler dauerhafter Zuverlässigkeit

Wenn Präzision die „maximale Stärke“ eines Geräts ist, dann ist Stabilität seine „Beständigkeit“. Sie bestimmt die Zuverlässigkeit des Geräts unter komplexen Arbeitsbedingungen, bei unterschiedlichen Materialien und im Langzeitbetrieb.

Die Bewertung konzentriert sich auf:

1. Stabilität der mechanischen Struktur:Im Fokus stehen Rahmensteifigkeit, Lagergenauigkeit und Stoßfestigkeit. Anlagen mit integrierten Rahmen aus Gusseisen oder verstärkten Legierungen weisen bei Hochgeschwindigkeits-Schneidprozessen (z. B. über 150 m/min) deutlich geringere Schwingungsamplituden auf als Leichtbaukonstruktionen und gewährleisten so langfristige Genauigkeit. Hochwertige Modelle mit modularem Aufbau sind wartungsfreundlicher und sichern die dauerhafte Leistungsfähigkeit im Werk.

2. Stabilität des RegelsystemsDas hochentwickelte, vollständig geschlossene Servosystem mit intelligenten Algorithmen überwacht und passt Spannung, Geschwindigkeit und Korrektur in Echtzeit an. Die Fähigkeit des Systems, sich schnell an unterschiedliche Substrate (wie Polyester und Polyimid) oder Änderungen der Umgebungstemperatur und -feuchtigkeit anzupassen, ist entscheidend für die Unterscheidung zwischen Standard- und Profigeräten. Unsere Belastungstests umfassen häufige Start-Stopps, plötzliche Geschwindigkeitsänderungen und simulierte Spannungsschwankungen, um die Robustheit des Steuerungssystems zu überprüfen.

3. MaterialanpassungsfähigkeitProfessionelle Schneidemaschinen müssen in der Lage sein, alle Arten von Bändern zu verarbeiten – von Standard-Wachsbändern bis hin zu Hybrid-, Harz- und sogar speziellen, hochtemperaturbeständigen Bändern. Materialstärke, Beschichtungseigenschaften und Zugfestigkeit variieren stark. Im Rahmen der Evaluierung testeten wir verschiedene Materialien, um zu prüfen, ob die Maschine auch beim Materialwechsel ohne aufwendige Nachjustierungen konstant hervorragende Schneidergebnisse liefert. Dies spiegelt die umfassenden Kompetenzen in der Konstruktion und Optimierung der Maschine wider.

3. Stabilität und Integration: der ultimative Test für die Systemintegration

In der modernen Fertigung existieren Präzision und Stabilität nicht isoliert. Professionelle Anlagen streben vielmehr die „Integration von Präzision und Stabilität“ unter hohen Anforderungen an Geschwindigkeit, Effizienz und Belastung an.

• Mensch-Computer-Interaktion und IntelligenzDie intuitive Touchscreen-Oberfläche, voreingestellte Prozessparameter, automatische Diagnose- und Fernüberwachungsfunktionen können die Abhängigkeit von der Erfahrung des Bedieners erheblich verringern, menschliche Fehler reduzieren und die Konsistenz und Rückverfolgbarkeit der Ausgaberesultate auf Systemebene gewährleisten.

• Gleichgewicht zwischen Effizienz und VerlustNeben Präzision und Stabilität sind Schneidleistung (Geschwindigkeit) und Materialverlustrate (Schnittkantenabfall) wichtige wirtschaftliche Kennzahlen. Durch die Optimierung von Werkzeugwegen und Wickeltechnologie können moderne Anlagen die Schnittkantenabfallrate bei hohen Geschwindigkeiten auf sehr niedrige Werte (z. B. < 2 %) reduzieren und so Leistung und Effizienz maximieren.

Fazit: Wähle ein Studienfach, wähle Werte

Nach umfassenden fachlichen Bewertungen zeigt sich deutlich, dass der Kernwert einer erstklassigen Bandschneidemaschine für Schlauchdruckmaschinen in der Verbindung von Präzision im Nanobereich und höchster Betriebsstabilität liegt. Sie ist nicht nur ein einfaches Schneidwerkzeug, sondern ein System, das Präzisionsmechanik, intelligente Steuerung und Materialwissenschaft vereint.

Für Drahtbandhersteller und Großabnehmer, die höchste Qualität anstreben, bedeutet die Investition in hochpräzise und stabile Schneidemaschinen geringere Betriebs- und Wartungskosten, höhere Produktqualifizierungsraten, stärkere Wettbewerbsfähigkeit und die Vermeidung potenzieller Risiken. In der heutigen, zunehmend standardisierten industriellen Kennzeichnungstechnik ist die höchste Qualitätsorientierung und -befolgung das oberste Ziel der Schneidemaschine.

Im Geringsten, sehen Sie das wahre Kapitel: Stabilität und Langlebigkeit, die die Welt stabilisieren. Dies ist die Wahrheit über die Kernleistung der Bandschneidemaschine der Schlauchdruckmaschine, die uns durch die professionelle Bewertung offenbart wurde.

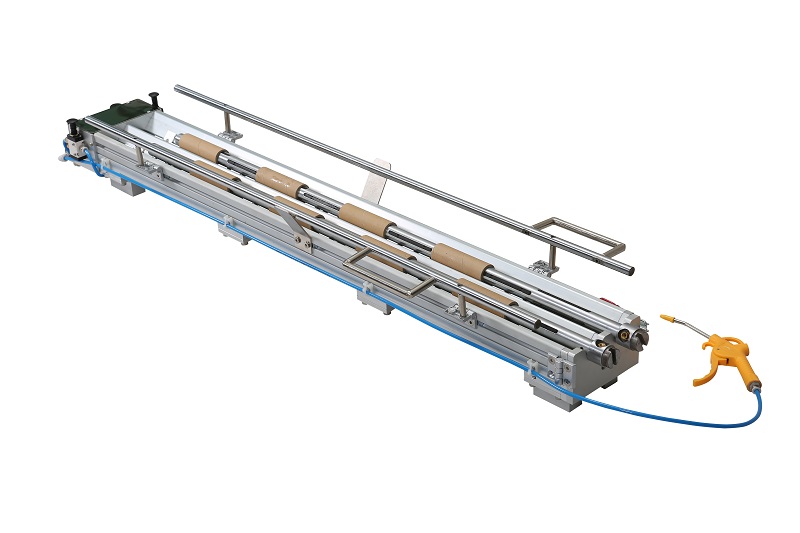

Papierkernlademaschine

Papierkernlademaschine Automatischer Papierkernschneider

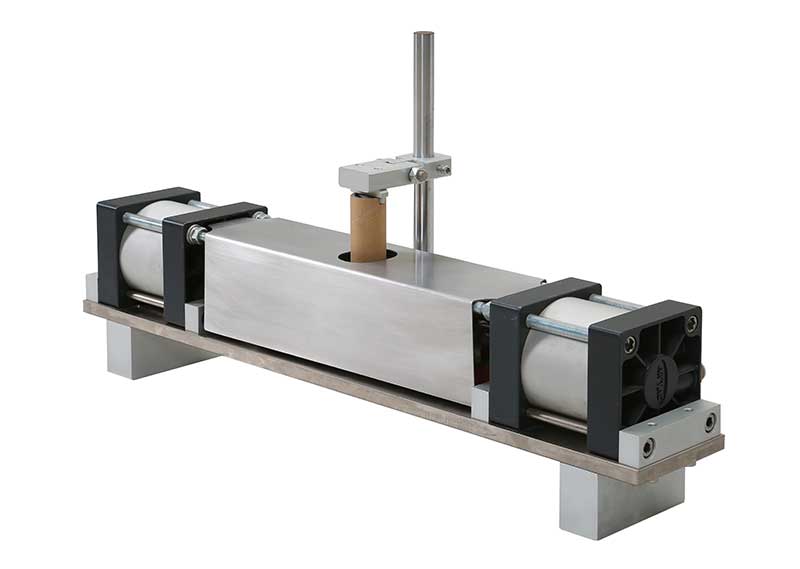

Automatischer Papierkernschneider Automatischer Papierkernkerbenstanzer

Automatischer Papierkernkerbenstanzer Manueller Papierkernschneider

Manueller Papierkernschneider Halbpapierkernschneider

Halbpapierkernschneider Papierkernkerbenstanzer NCM-260

Papierkernkerbenstanzer NCM-260