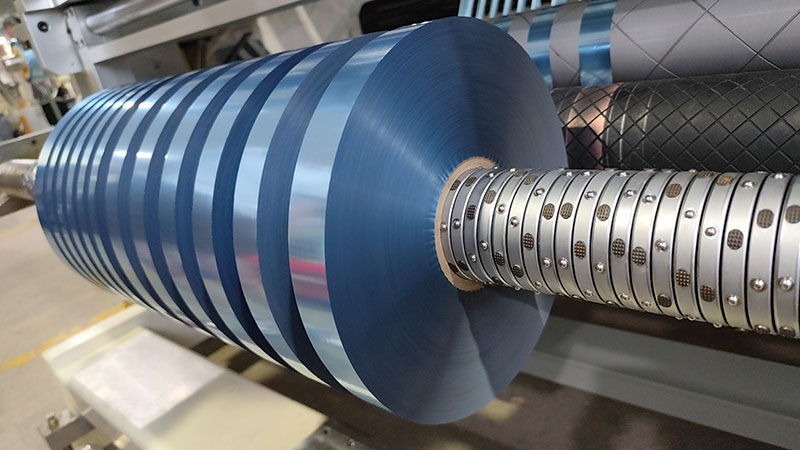

In der traditionellen Fertigungslandschaft wird der Schneideprozess oft vom Dröhnen lauter Maschinen, der Staubentwicklung und der Feinabstimmung durch den Meister mit seinem Fingerspitzengefühl und seiner Erfahrung begleitet. Rollen mit Rohstoffen werden unter dem Messer getrennt, die Präzision hängt vom bloßen Auge ab, die Effizienz hängt von der Arbeitskraft ab und jedes Messer ist wie ein Spiel voller Ungewissheit.

Dieses Bild wird jedoch völlig auf den Kopf gestellt. Mit der Welle der Industrie 4.0 definieren digitale Schneidemaschinen die Grenzen der „Präzision“ neu, wobei „datengesteuert“ im Mittelpunkt steht. Und sie machen aus dem Streben nach „perfekter Punktzahl“ einen Normalzustand, der als Standard reproduziert werden kann.

Eine Paradigmenrevolution von „erlebnisorientiert“ zu „datenorientiert“

Die „Seele“ einer herkömmlichen Schneidemaschine liegt im Bediener. Er verlässt sich auf jahrelange Erfahrung, um die Spannung zu beurteilen, den Werkzeugabstand anzupassen und die Geschwindigkeit zu steuern. Dieses Modell ist wertvoll, hat aber zwangsläufig Schwachstellen wie mangelnde Stabilität, Effizienzengpässe und lange Einarbeitungszeiten.

Digitale Schneidemaschinen verleihen Maschinen ein leistungsfähigeres „digitales Gehirn“. Es beruht nicht mehr auf individuellen, spontanen Urteilen, sondern basiert auf einem umfassenden Strom von Daten, die in Echtzeit erfasst werden:

• Vorgabedaten: Vor Beginn der Produktionsaufgabe werden alle Parameter wie Schnittlänge, Breite, Rollendurchmesser, Spannungsverlauf etc. per MES (Manufacturing Execution System) oder manueller Eingabe präzise voreingestellt.

• Betriebsdaten: Ein hochpräzises Sensornetzwerk überwacht Tausende von Datenpunkten wie Abwickelspannung, Rückzugsdruck, Maschinengeschwindigkeit, Werkzeugposition usw. in Echtzeit.

• Feedbackdaten: Das visuelle Inspektionssystem ist wie ein unermüdliches „goldenes Auge“, das Grate, Risse und andere Defekte an der Schneidkante in Echtzeit erfasst und die Informationen sofort an das Steuerungssystem zurückmeldet.

Alle diese Daten laufen zu einem Meer zusammen, und durch den eingebauten Industriecomputer und intelligente Algorithmen für Berechnungen und Entscheidungen im Millisekundenbereich wird jeder Ausführungsteil der Maschine dynamisch angepasst. Dies bedeutet, dass sich der Schneidprozess von einem empirischen „offenen“ Kreislauf zu einem intelligenten „geschlossenen“ Kreislaufsteuerungssystem entwickelt hat.

Wie wird „kein Unterschied“ Wirklichkeit?

„Datengesteuert“ ist kein leeres Konzept, sondern in jeder präzisen Aktion der Schneidemaschine enthalten:

1. „Genaue“ Maßgenauigkeit: Der auf Servomotoren und Linearführungen basierende CNC-Werkzeughalter kann Datenanweisungen in Verschiebungen von 0,1 mm oder sogar Mikrometern umwandeln. Unabhängig davon, ob es in gleiche oder ungleiche Teile unterteilt ist und sich die Reihenfolge ändert, kann das digitale Programm sicherstellen, dass die Position jedes Messers absolut genau ist, wodurch Maßabweichungen, die durch mechanische Lücken oder menschliche Fehleinschätzungen verursacht werden, vermieden werden.

2. Stabilität der Spannungsregelung: Die Spannung ist entscheidend für die Schneidqualität. Die digitale Schneidemaschine erfasst Spannungssignale in Echtzeit über das elektronische Spannungsregelsystem und vergleicht sie mit den voreingestellten Optimierungskurven, um über Frequenzumrichter oder Servoantriebe einen gleichmäßigen und konstanten Übergang zwischen Ein- und Auszugsspannung zu erreichen. Dies verhindert nicht nur die Zugverformung des Materials, sondern eliminiert auch Qualitätsprobleme wie das Zusammenfallen von „Cabbage Sum“ oder Oberflächenfalten grundlegend.

3. Hohe Produktionseffizienz: Datengesteuert bedeutet optimalen Produktionsverlauf. Die Maschine berechnet automatisch die optimalen Beschleunigungs-, Gleichlauf- und Verzögerungskurven, um die Betriebsgeschwindigkeit zu maximieren und gleichzeitig die Qualität zu gewährleisten. Gleichzeitig reduzieren Funktionen wie Auftragsänderung per Mausklick und automatische Entladung die Ausfallzeiten deutlich. Das Produktions-Dashboard zeigt zudem die OEE (Global Equipment Effectiveness) in Echtzeit an, sodass Manager die Produktionskapazität auf einen Blick erkennen können.

4. Vollständige Qualitätsrückverfolgbarkeit: Hinter jeder Rolle Fertigprodukte verbirgt sich eine vollständige Datendatei. Diese umfasst Produktionszeit, Parametereinstellungen, Bediener und sogar Rohstoffchargen. Bei einer Kundenbeschwerde können Sie schnell zur Quelle zurückverfolgen, den Problemzusammenhang lokalisieren und ein präzises Qualitätsmanagement erreichen.

Mehr als Maschinen: Der Kernknoten, der intelligente Fertigung ermöglicht

Der Wert einer digitalen Schneidemaschine liegt weit über der bloßen Einbeziehung eines einzelnen Geräts hinaus. Sie ist ein zentraler Knotenpunkt im intelligenten Fertigungsökosystem.

Durch die Verbindung mit dem vorgelagerten ERP (Enterprise Resource Planning System) und dem nachgelagerten WMS (Warehouse Management System) kann es Produktionsaufträge aus der Cloud empfangen, die Produktionsplanung automatisch abschließen sowie Fertigstellungsinformationen und Qualitätsdaten synchronisieren und zurückgeben. Der gesamte Produktionsprozess ist somit transparent, effizient und flexibel und kann schnell auf individuelle Marktanforderungen für Klein- und Großserien reagieren.

Epilog

„Digitale Schneidemaschine: Datengesteuert, keine Fehler“ ist nicht nur ein Slogan, sondern auch ein anschauliches Beispiel für die hochwertige Entwicklung der Fertigungsindustrie. Es symbolisiert eine neue Industriephilosophie: Daten und Algorithmen geben Sicherheit, der Mensch die Kreativität. Unter der präzisen Führung des Datenflusses schneiden digitale Schneidemaschinen in weiten Bereichen wie Metallen, Folien, Papier und Verbundwerkstoffen mit einer Stabilität und Präzision jenseits menschlicher Grenzen die perfekte Bahn dieser Ära und treiben die moderne Fertigungsindustrie stetig in Richtung einer intelligenteren und schlankeren Zukunft voran.

Bandschneidemaschine

Bandschneidemaschine Folienschneidemaschine

Folienschneidemaschine Rollenschneider

Rollenschneider Barcode-Bandschneidemaschine

Barcode-Bandschneidemaschine Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS

Halbautomatischer Thermotransfer-Farbbandschneider RSDS5 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS6 PLUS Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS

Automatischer Thermotransfer-Farbbandschneider RSDS8 H PLUS Hochgeschwindigkeits-Schneidemaschine

Hochgeschwindigkeits-Schneidemaschine